Im Kern führt ein Vakuum-Aufkohlungsofen zwei primäre, aufeinanderfolgende Funktionen aus. Zuerst führt er die Niederdruck-Aufkohlung durch, einen Prozess, bei dem Kohlenstoff in die Oberfläche von Stahlteilen in einem Vakuum eingebracht wird, um eine harte, verschleißfeste Außenschicht zu erzeugen. Zweitens führt er einen kontrollierten Abschreckzyklus (schnelle Abkühlung) durch, typischerweise unter Verwendung von Hochdruckgas oder Öl, um diese Härte zu fixieren und die gewünschten finalen Materialeigenschaften zu erzielen.

Der grundlegende Vorteil eines Vakuum-Aufkohlungsofens liegt nicht nur darin, was er tut, sondern wie er es tut. Durch die Schaffung einer chemisch reinen und hochkontrollierten Umgebung eliminiert er die Inkonsistenzen und Teileverzüge, die bei traditionellen Methoden üblich sind, und liefert überlegene metallurgische Qualität mit außergewöhnlicher Reproduzierbarkeit.

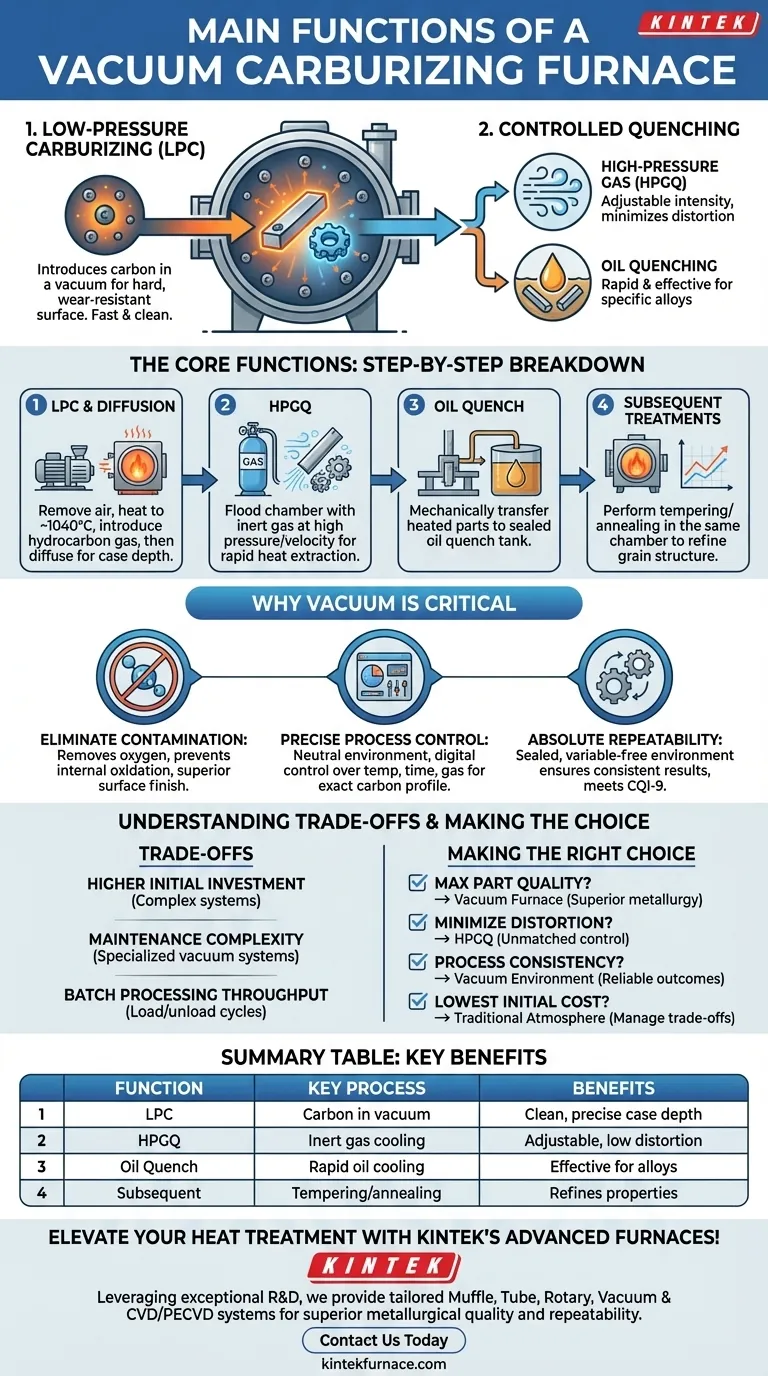

Die Kernfunktionen: Eine schrittweise Aufschlüsselung

Um die Fähigkeiten des Ofens zu verstehen, betrachtet man seine Funktionen am besten als integrierte Phasen eines vollständigen Wärmebehandlungsprozesses.

Niederdruck-Aufkohlen (LPC)

Der Prozess beginnt damit, dass die Teile in die Vakuumkammer des Ofens geladen werden. Das System entfernt dann die gesamte Luft und die atmosphärischen Gase.

Sobald die Kammer evakuiert und auf die präzise Aufkohlungstemperatur (oft bis zu 1040 °C) erhitzt ist, wird ein reines Kohlenwasserstoffgas wie Propan oder Acetylen eingeführt. Im Vakuum liefert dieses Gas effizient den Kohlenstoff, der in die Stahloberfläche diffundiert.

Nach einer festgelegten Zeit wird die Gaszufuhr unterbrochen, und es folgt eine Diffusionsphase, die es dem absorbierten Kohlenstoff ermöglicht, tiefer einzudringen und das gewünschte Einsatzhärteprofil zu erzeugen. Diese Methode ist schneller als die traditionelle Aufkohlung und erzeugt ein saubereres Ergebnis.

Hochdruck-Gasabschrecken (HPGQ)

Nach der Aufkohlung müssen die Teile schnell abgekühlt werden, um Härte zu erzielen. Die fortschrittlichsten Vakuumöfen verwenden Hochdruck-Gasabschrecken.

Hier wird die erhitzte Kammer mit einem Inertgas (wie Stickstoff oder Helium) unter hohem Druck und hoher Geschwindigkeit geflutet. Dies entzieht den Teilen schnell Wärme.

Der Hauptvorteil ist, dass die Abschreckintensität einstellbar ist. Durch die Steuerung des Gasdrucks und der Durchflussrate können Ingenieure thermischen Schock und Teilverzug minimieren – ein entscheidender Vorteil für komplexe oder dünnwandige Geometrien.

Ölabschrecken

Für bestimmte Stahllegierungen oder gewünschte Ergebnisse ist ein aggressiveres Abschrecken erforderlich. Viele Vakuum-Aufkohlungssysteme integrieren einen Ölabschreckbehälter.

Nach dem Heizzyklus werden die Teile mechanisch aus der Heizzone in eine versiegelte, angrenzende Kammer mit Abschrecköl überführt. Dies bietet eine sehr schnelle und effektive Härtungsmethode, während weiterhin von der sauberen Heizumgebung des Vakuums profitiert wird.

Nachfolgende Wärmebehandlungen

Moderne, vielseitige Vakuumöfen können oft nachfolgende Wärmebehandlungszyklen in derselben Kammer durchführen. Dies kann Prozesse wie Vakuumtempern oder Glühen umfassen, um die endgültige Kornstruktur und die mechanischen Eigenschaften des Materials zu verfeinern und die Betriebseffizienz zu steigern.

Warum Vakuum das kritische Element ist

Die Verwendung eines Vakuums ist nicht zufällig; es ist die ermöglichende Technologie, die die primären Vorteile des Systems gegenüber älteren atmosphärischen Öfen bietet.

Eliminierung atmosphärischer Verunreinigungen

Der bedeutendste Vorteil des Vakuums ist die Entfernung von Sauerstoff. Dies verhindert vollständig interne Oxidation an der Oberfläche des Teils.

Eine oxidationsfreie Oberfläche führt zu einer überlegenen Dauerfestigkeit und einer höheren Oberflächengüte, wodurch in vielen Fällen ein nachträgliches Kugelstrahlen oder Schleifen entfällt.

Ermöglichung präziser Prozesskontrolle

Ein Vakuum schafft eine perfekt neutrale, stabile Umgebung. Dies ermöglicht die präzise, computergesteuerte Einführung eines einzelnen, reinen Aufkohlungsgases.

Es müssen keine komplexen atmosphärischen Gaschemikalien verwaltet werden. Diese digitale Präzision über Temperatur, Zeit und Gasfluss gibt Ingenieuren eine unübertroffene Kontrolle über das endgültige Kohlenstoffprofil und die Einsatzhärtetiefe.

Absolute Reproduzierbarkeit gewährleisten

Da die Prozessumgebung versiegelt und digital gesteuert wird, eliminiert sie die Variablen, die in traditionellen Öfen inhärent sind (z.B. Luftlecks, sich ändernde atmosphärische Zusammensetzung).

Dies führt zu außergewöhnlich konsistenten und reproduzierbaren Ergebnissen von Charge zu Charge. Dieses Maß an Zuverlässigkeit ist unerlässlich, um strenge Qualitätsstandards wie CQI-9 in der Automobil- und Luftfahrtindustrie zu erfüllen.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringt die Vakuum-Aufkohlungstechnologie spezifische Überlegungen mit sich. Eine objektive Analyse erfordert deren Anerkennung.

Höhere Anfangsinvestition

Vakuum-Aufkohlungsöfen sind hochentwickelte Systeme, die fortschrittliche Vakuumpumpen, hochtemperaturtaugliche Materialien und komplexe Steuerungssysteme umfassen. Dies führt zu deutlich höheren anfänglichen Kapitalkosten im Vergleich zu konventionellen atmosphärischen Öfen.

Wartungskomplexität

Die Vakuumpumpen, Dichtungen, Ventile und Steuerinstrumente, die die Präzision des Ofens ermöglichen, erfordern ebenfalls eine spezialisierte Wartung. Die Integrität des Vakuumsystems ist entscheidend für die Leistung und erfordert gut geschultes technisches Personal.

Batch-Verarbeitungskapazität

Von Natur aus ist der Prozess des Evakuierens einer Kammer, des Verarbeitens einer Charge und des Wiederherstellens des atmosphärischen Drucks ein Batch-Betrieb. Dies kann andere Durchsatzimplikationen haben als einige kontinuierliche Bandatmosphärenöfen, eine wichtige Überlegung für die Planung einer sehr hohen Volumenproduktion.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungstechnologie hängt ausschließlich von Ihren betrieblichen Prioritäten und Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Teilequalität und Leistung liegt: Ein Vakuumofen ist die überlegene Wahl, da die saubere, oxidationsfreie Umgebung messbar bessere metallurgische Eigenschaften liefert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Teilverzug liegt: Die hochgradig steuerbare Natur des Hochdruck-Gasabschreckens bietet eine unübertroffene Fähigkeit, Ausschuss und Nacharbeit an komplexen oder empfindlichen Teilen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Reproduzierbarkeit liegt: Die digital gesteuerte Vakuumumgebung eliminiert Prozessvariablen und macht sie zur idealen Lösung für die Einhaltung strenger Industriezertifizierungen und die Sicherstellung zuverlässiger Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf den niedrigsten anfänglichen Ausrüstungskosten liegt: Ein traditioneller atmosphärischer Ofen ist möglicherweise besser geeignet, aber Sie müssen bereit sein, die damit verbundenen Kompromisse bei der Prozesskontrolle, der Teilequalität und dem Potenzial für Nacharbeit zu managen.

Letztendlich ist die Investition in die Vakuum-Aufkohlung eine Entscheidung, Präzision, Qualität und Reproduzierbarkeit in Ihren Wärmebehandlungsvorgängen zu priorisieren.

Zusammenfassungstabelle:

| Funktion | Schlüsselprozess | Vorteile |

|---|---|---|

| Niederdruck-Aufkohlung | Führt Kohlenstoff in Stahl im Vakuum ein | Saubere, oxidationsfreie Oberfläche; präzise Steuerung der Einsatzhärtetiefe |

| Hochdruck-Gasabschrecken | Schnelle Abkühlung mit Inertgas | Einstellbares Abschrecken; minimiert Verzug |

| Ölabschrecken | Schnelle Abkühlung in Öl für aggressives Härten | Effektiv für bestimmte Legierungen; bewahrt saubere Erwärmung |

| Nachfolgende Behandlungen | Vakuumtempern oder Glühen in derselben Kammer | Verfeinert Eigenschaften; erhöht Effizienz |

Verbessern Sie Ihre Wärmebehandlung mit den fortschrittlichen Vakuum-Aufkohlungsöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene metallurgische Qualität und Reproduzierbarkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Abläufe optimieren und konsistente, leistungsstarke Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision