Im Kern beruht die Eignung von Siliziumkarbid (SiC) für Hochtemperatur-Heizelemente auf einer einzigartigen Kombination thermischer, chemischer und elektrischer Eigenschaften. Es kann bei extrem hohen Temperaturen arbeiten, diese Wärme effizient an seine Umgebung abgeben und der chemischen Zersetzung sowie den mechanischen Belastungen widerstehen, denen schwächere Materialien erliegen würden.

Während viele Materialien Wärme erzeugen können, liegt der wahre Wert von Siliziumkarbid in seiner Fähigkeit, dies bei extremen Temperaturen (bis zu 1600 °C) in aggressiven Industrieumgebungen zuverlässig und effizient zu tun. Es glänzt dort, wo Langlebigkeit und konstante Leistung unter Belastung von größter Bedeutung sind.

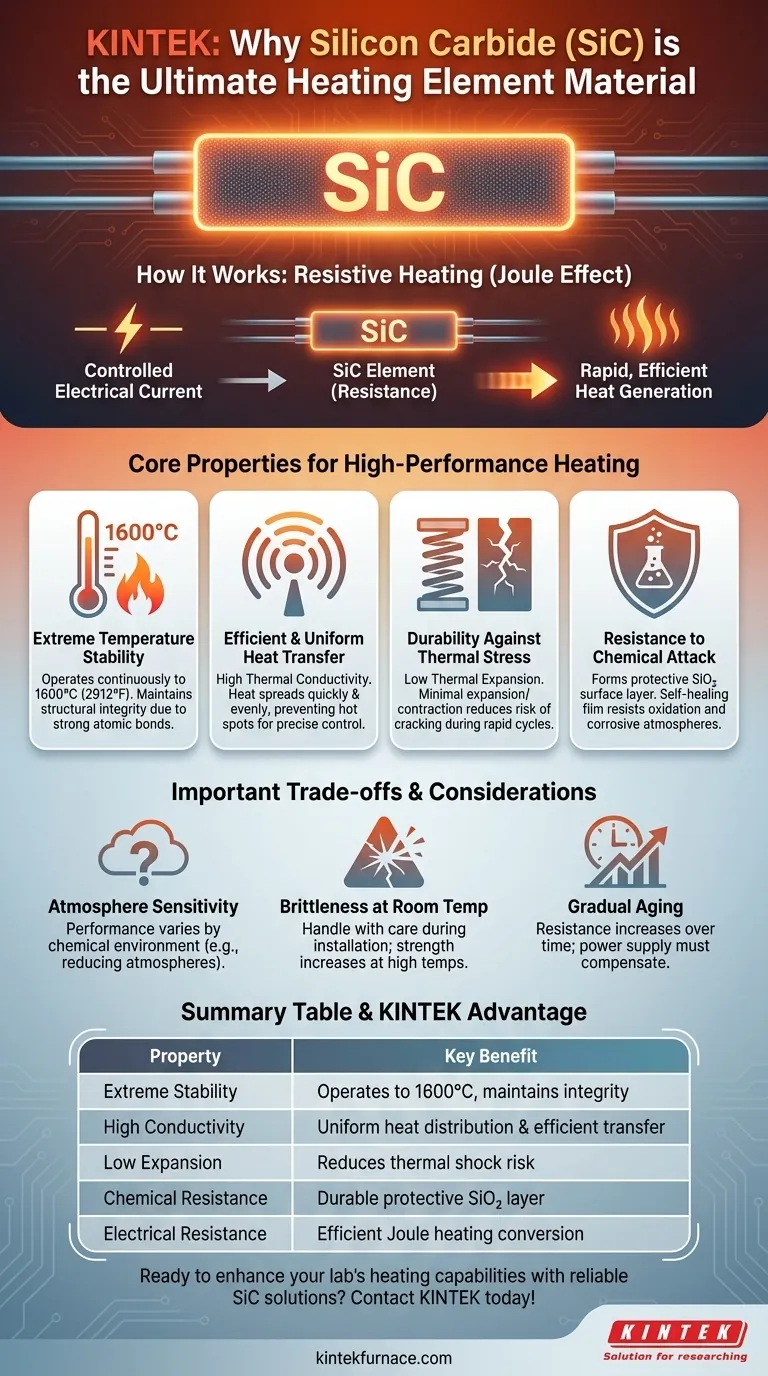

Wie SiC als Heizelement funktioniert

Das Prinzip der Widerstandsheizung

Siliziumkarbid ist ein Halbleiter. Das bedeutet, es ist weder ein perfekter Leiter noch ein perfekter Isolator. Wenn ein kontrollierter elektrischer Strom durch ein SiC-Element geleitet wird, führt sein inhärenter elektrischer Widerstand dazu, dass es sich schnell erwärmt, ein Phänomen, das als Joulesche Wärme bezeichnet wird.

Diese Eigenschaft ermöglicht es SiC, elektrische Energie mit hohem Wirkungsgrad in thermische Energie umzuwandeln und bildet die Grundlage seiner Funktion als Heizelement.

Haupteigenschaften für Hochleistungsheizung

Extreme Temperaturstabilität

SiC ist ein keramisches Material, das seine strukturelle Integrität und Festigkeit bei sehr hohen Temperaturen beibehält. Es kann in bestimmten Atmosphären kontinuierlich bei Temperaturen von bis zu 1600 °C (2912 °F) betrieben werden.

Diese Stabilität ist ein direktes Ergebnis seiner starken atomaren Bindungen und der großen Bandlücke, die verhindern, dass das Material unter intensiver thermischer Belastung zusammenbricht.

Effiziente und gleichmäßige Wärmeübertragung

SiC weist eine hohe Wärmeleitfähigkeit auf. Das bedeutet, dass die im Element erzeugte Wärme sich schnell und gleichmäßig in seiner Struktur verteilt und effizient in den Ofen oder Arbeitsbereich abstrahlt.

Diese Eigenschaft verhindert die Bildung von Hot Spots am Element selbst und gewährleistet einen gleichmäßigen Heizprozess, was für Anwendungen, die eine präzise Temperaturregelung erfordern, von entscheidender Bedeutung ist.

Haltbarkeit gegen thermische Belastung

Ein wesentlicher Vorteil von SiC ist sein geringer Wärmeausdehnungskoeffizient. Wenn sich das Element erwärmt und abkühlt, dehnt es sich nur sehr wenig aus und zieht sich zusammen.

Dies minimiert innere mechanische Spannungen und reduziert das Risiko von Rissbildung oder Bruch bei schnellen Temperaturzyklen erheblich. Diese Beständigkeit gegen thermische Schocks trägt maßgeblich zur langen Lebensdauer des Elements bei.

Beständigkeit gegen chemische Angriffe

Industrieöfen enthalten oft korrosive Atmosphären. SiC bildet auf natürliche Weise eine schützende Oberflächenschicht aus Siliziumdioxid (SiO₂) bei Erwärmung in Gegenwart von Sauerstoff.

Dieser selbstreparierende Schutzfilm macht das Element hochgradig beständig gegen Oxidation und viele chemische Verbindungen und stellt sicher, dass es unter rauen Betriebsbedingungen nicht schnell degradiert.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Atmosphäre

Es ist entscheidend, die Elementgüte an die spezifische Prozessumgebung anzupassen, um optimale Leistung und Langlebigkeit zu gewährleisten.

Sprödigkeit bei Raumtemperatur

Wie die meisten Keramiken sind SiC-Elemente hart, aber auch bei Raumtemperatur spröde. Sie müssen bei der Installation und Wartung mit Vorsicht behandelt werden, um mechanische Schläge oder Brüche zu vermeiden.

Sobald sie Betriebstemperatur erreicht haben, nimmt ihre Festigkeit erheblich zu.

Allmähliche Alterung

Über Hunderte oder Tausende von Betriebsstunden erfahren SiC-Elemente eine allmähliche Zunahme ihres elektrischen Widerstands. Diese „Alterung“ ist ein natürlicher Prozess, der durch langsame Veränderungen in der Kristallstruktur des Materials verursacht wird.

Stromversorgungssysteme für SiC-Elemente müssen in der Lage sein, diese Änderung zu kompensieren, indem sie die Spannung im Laufe der Zeit erhöhen, um eine konstante Ausgangsleistung aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Indem Sie diese Eigenschaften verstehen, können Sie feststellen, ob SiC die richtige Wahl für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen auf extreme Temperaturen liegt: SiC ist aufgrund seiner Hochtemperaturstabilität und ausgezeichneten Wärmeleitfähigkeit eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in einer rauen chemischen Umgebung liegt: Die inhärente Beständigkeit von SiC gegen Oxidation und chemische Angriffe bietet unübertroffene Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit bei häufigen Ein-/Ausschaltzyklen liegt: Die geringe Wärmeausdehnung und die Beständigkeit gegen thermische Schocks von SiC minimieren das Ausfallrisiko.

Indem Sie die Stärken des Materials an die Anforderungen Ihrer Anwendung anpassen, können Sie Siliziumkarbid sicher für Prozesse einsetzen, die intensive, zuverlässige Wärme erfordern.

Zusammenfassungstabelle:

| Eigenschaft | Hauptvorteil für Heizelemente |

|---|---|

| Extreme Temperaturstabilität | Betrieb bis 1600 °C, Erhalt der strukturellen Integrität |

| Hohe Wärmeleitfähigkeit | Gewährleistet gleichmäßige Wärmeverteilung und effiziente Übertragung |

| Geringe Wärmeausdehnung | Reduziert das Risiko von Rissbildung durch thermischen Schock |

| Chemische Beständigkeit | Bildet eine schützende SiO₂-Schicht für Haltbarkeit in rauen Umgebungen |

| Elektrischer Widerstand | Ermöglicht effiziente Joulesche Heizung zur Energieumwandlung |

Sind Sie bereit, die Heizfähigkeiten Ihres Labors mit zuverlässigen SiC-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Tiefenindividualisierungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente überlegene Leistung und Langlebigkeit für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung