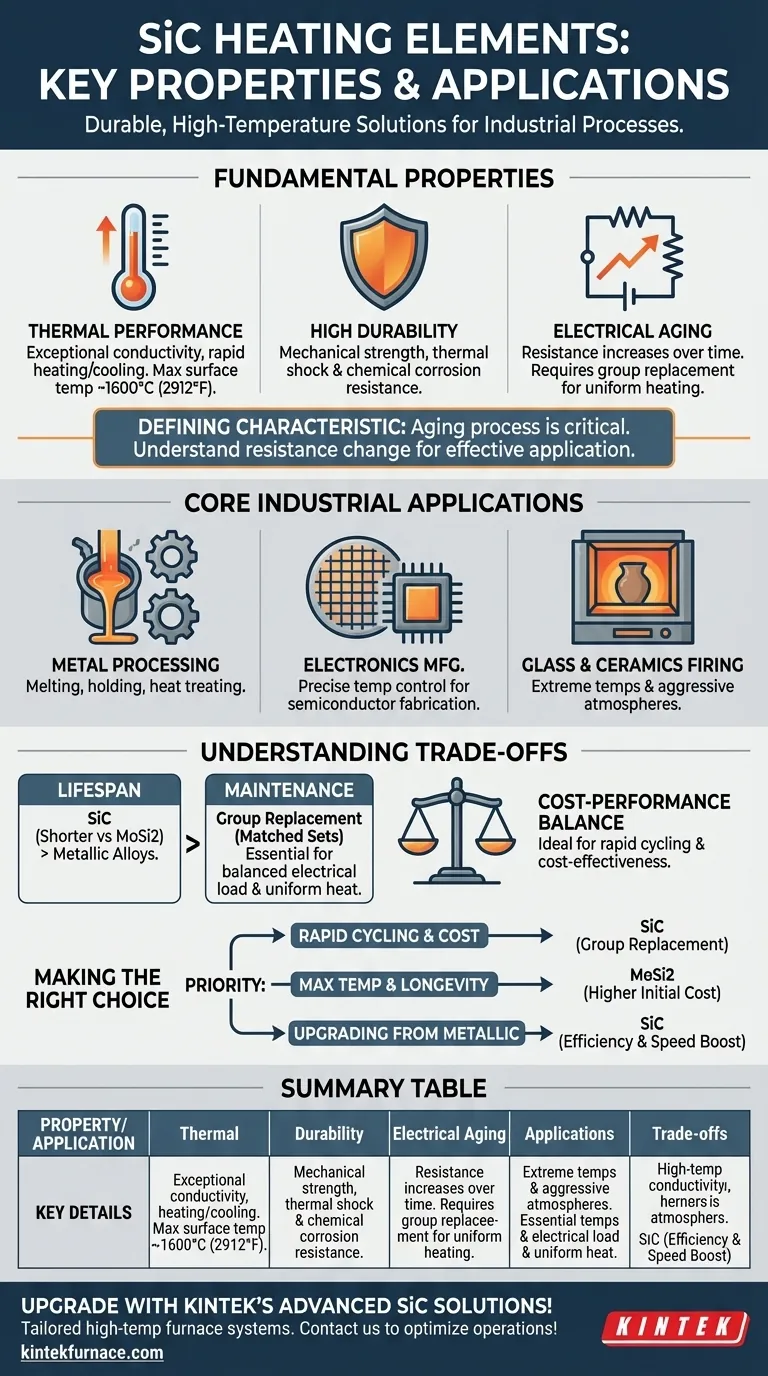

Im Wesentlichen sind Siliziumkarbid (SiC)-Heizelemente hochbelastbare Keramikkomponenten, die für ihre Fähigkeit geschätzt werden, effizient bei hohen Temperaturen zu arbeiten. Sie zeichnen sich durch ihre ausgezeichnete Wärmeleitfähigkeit, mechanische Festigkeit und Beständigkeit gegen chemische Korrosion aus, was sie zu einer Eckpfeilertechnologie für hitzeintensive industrielle Prozesse in der Metallbehandlung, der Elektronikfertigung und beim Brennen von Keramiken macht.

Obwohl sie oft wegen ihrer Hochtemperatureigenschaften gewählt werden, ist das bestimmende Merkmal von SiC-Elementen ihr Alterungsprozess. Das Verständnis dafür, wie sich ihr elektrischer Widerstand im Laufe der Zeit ändert, ist der entscheidende Faktor für ihre effektive Anwendung und Wartung.

Die grundlegenden Eigenschaften von SiC-Elementen

Um das richtige Heizelement auszuwählen, müssen Sie zunächst seine Kernleistungseigenschaften verstehen. SiC-Elemente bieten eine einzigartige Kombination aus thermischen, mechanischen und elektrischen Eigenschaften.

Außergewöhnliche thermische Leistung

SiC-Elemente weisen eine außergewöhnliche Wärmeleitfähigkeit auf, was sehr schnelle Aufheizzeiten ermöglicht. Diese Eigenschaft ist entscheidend für Branchen, die auf Chargenverarbeitung angewiesen sind und schnelle Heiz- und Abkühlzyklen benötigen.

Sie sind in der Lage, eine maximale Oberflächentemperatur des Elements von etwa 1600°C (2912°F) zu erreichen. Dies führt zu einer maximal erreichbaren Ofentemperatur im Bereich von 1530–1540°C, was sie in die Hochtemperaturklasse der Heizelemente einordnet.

Hohe mechanische und chemische Beständigkeit

Diese Elemente sind bekannt für ihre hohe mechanische Festigkeit und ausgezeichnete Beständigkeit gegen thermische Schocks. Diese Haltbarkeit ermöglicht es ihnen, den Strapazen rauer Industrieumgebungen ohne häufige Ausfälle standzuhalten.

Darüber hinaus ist SiC hochbeständig gegen chemische Korrosion, was es für den Einsatz in Atmosphären geeignet macht, die traditionelle metallische Heizelemente angreifen würden.

Elektrische Eigenschaften und Alterung

Im Gegensatz zu vielen anderen Heizelementen nimmt der elektrische Widerstand von SiC-Elementen mit zunehmendem Alter zu. Dies ist ein kritisches Betriebsmerkmal.

Aufgrund dieser Widerstandsänderung müssen die Elemente in einem Ofen mit ähnlicher Geschwindigkeit altern, um eine ausgeglichene elektrische Last und eine gleichmäßige Wärmeverteilung zu gewährleisten.

Wesentliche industrielle Anwendungen

Die robusten Eigenschaften von SiC-Elementen machen sie in mehreren Schlüsselindustrien unverzichtbar, in denen hohe, konstante Hitze nicht verhandelbar ist.

Metall- und Materialverarbeitung

In der Metallurgie werden SiC-Elemente für Prozesse wie das Schmelzen, Warmhalten und Wärmebehandeln von Metallen eingesetzt. Ihre Fähigkeit, konsistente hohe Temperaturen zu liefern, ist entscheidend für die Erzielung spezifischer Materialeigenschaften.

Elektronik- und Halbleiterfertigung

Die Herstellung von Halbleitern erfordert eine extrem präzise Temperaturregelung während Prozessen wie der Waferherstellung. Die schnelle thermische Reaktion und die gleichmäßige Erwärmung von SiC-Elementen machen sie ideal für diese anspruchsvollen Anwendungen.

Glas- und Keramikbrennen

Die Herstellung von Glas und das Brennen fortschrittlicher Keramiken erfordert extreme Temperaturen und oft chemisch aggressive Atmosphären. Die Haltbarkeit und Hochtemperaturstabilität von SiC machen es zur bevorzugten Wahl für Öfen und Brennöfen in diesem Sektor.

Die Kompromisse verstehen

Keine technische Lösung ist ohne ihre Kompromisse. Die Wahl von SiC-Elementen erfordert ein klares Verständnis ihrer betrieblichen Einschränkungen und Wartungsprotokolle.

Die Lebensdauerbetrachtung: SiC vs. MoSi2

Obwohl SiC-Elemente eine deutlich längere Lebensdauer haben als herkömmliche Nickel-Chrom-Legierungen, haben sie im Allgemeinen eine kürzere Betriebslebensdauer im Vergleich zu Molybdändisilizid (MoSi2)-Elementen, die bei noch höheren Temperaturen arbeiten können.

Das Wartungsprotokoll: Gruppenaustausch

Wenn ein einzelnes SiC-Element ausfällt, kann es nicht allein ersetzt werden. Aufgrund der Widerstandsänderung während ihrer Lebensdauer hätte ein neues Element einen drastisch anderen Widerstand als die älteren, was den Parallelkreis stören und zu ungleichmäßiger Erwärmung führen würde.

Daher müssen Elemente als passendes Paar oder als kompletter Satz ausgetauscht werden, um die Ofenleistung aufrechtzuerhalten. Diese Gruppenaustauschstrategie ist ein Schlüsselfaktor bei der Berechnung der Gesamtbetriebskosten.

Das Kosten-Leistungs-Gleichgewicht

SiC-Elemente stellen einen ausgezeichneten Mittelweg dar. Sie sind ideal für Anwendungen, bei denen die Kosten ein wichtiger Treiber sind und die absolut höchsten Temperaturfähigkeiten exotischerer Elemente wie MoSi2 nicht unbedingt erforderlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements ist eine Entscheidung, die auf der Abwägung von Leistungsanforderungen und betrieblicher Realität beruht.

- Wenn Ihr Hauptaugenmerk auf schnellen Zyklen und Kosteneffizienz liegt: SiC ist eine ausgezeichnete Wahl, vorausgesetzt, Sie können den erforderlichen Zeitplan für den Gruppenaustausch einhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebstemperatur und Langlebigkeit liegt: Möglicherweise müssen Sie Alternativen wie MoSi2 in Betracht ziehen, die bei höheren Anfangskosten eine längere Lebensdauer und höhere Temperaturen bieten können.

- Wenn Sie von traditionellen Metallelementen umsteigen: SiC bietet eine deutliche Verbesserung in Bezug auf Effizienz, Temperaturbereich und Prozessgeschwindigkeit.

Letztendlich ist die Wahl von SiC eine fundierte Entscheidung, die auf Ihren spezifischen Temperaturanforderungen, Ihrem Prozesszyklus und Ihrer Wartungsphilosophie basiert.

Zusammenfassungstabelle:

| Eigenschaft/Anwendung | Wichtige Details |

|---|---|

| Thermische Leistung | Hohe Wärmeleitfähigkeit, max. Oberflächentemperatur ~1600°C, schnelles Aufheizen/Abkühlen |

| Haltbarkeit | Hohe mechanische Festigkeit, thermische Schockbeständigkeit, chemische Korrosionsbeständigkeit |

| Elektrische Alterung | Widerstand nimmt im Laufe der Zeit zu, erfordert Gruppenaustausch für gleichmäßige Erwärmung |

| Anwendungen | Metallverarbeitung (Schmelzen, Wärmebehandlung), Elektronik (Halbleiterfertigung), Keramik-/Glasbrennen |

| Kompromisse | Kürzere Lebensdauer im Vergleich zu MoSi2, kosteneffizient für schnelle Zyklen, erfordert Austausch als passendes Set |

Rüsten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen SiC-Heizlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigern so Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abläufe optimieren und den Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer