Im Kern bietet die Induktionserwärmung eine grundlegende Verschiebung gegenüber traditionellen Heizmethoden. Ihre Hauptvorteile in der Fertigung sind außergewöhnliche Geschwindigkeit, Präzision, Energieeffizienz und Sicherheit. Diese Vorteile sind keine isolierten Merkmale; sie alle ergeben sich direkt aus ihrer einzigartigen Fähigkeit, Wärme im Werkstück selbst mittels elektromagnetischer Prinzipien zu erzeugen, anstatt sich auf externe Flammen oder Heizelemente zu verlassen.

Der wahre Vorteil der Induktionserwärmung ist nicht nur, dass sie eine bessere Methode zum Erhitzen von Metall ist, sondern dass sie ein beispielloses Maß an Kontrolle über den Heizprozess bietet. Diese Kontrolle ist die Quelle ihres transformativen Einflusses auf Produktqualität, Betriebskosten und Arbeitssicherheit.

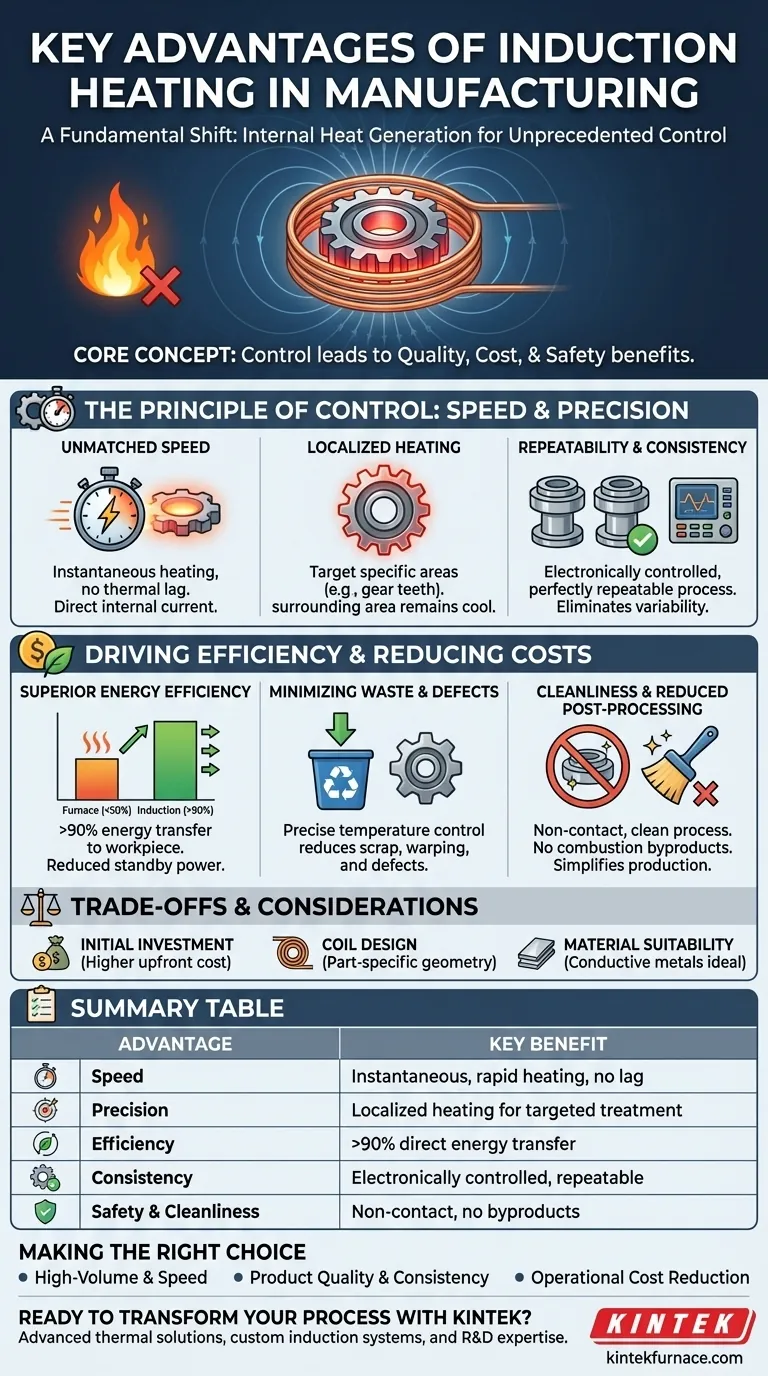

Das Prinzip der Kontrolle: Geschwindigkeit und Präzision

Der Hauptvorteil der Induktionserwärmung ist die detaillierte Kontrolle, die sie Ingenieuren ermöglicht. Diese Kontrolle manifestiert sich in unübertroffener Geschwindigkeit und der Fähigkeit, Wärme mit chirurgischer Präzision anzuwenden.

Wie Induktion unübertroffene Geschwindigkeit erreicht

Traditionelle Öfen erwärmen ein Teil durch Wärmeleitung und Konvektion, was ein langsamer Prozess ist, der das Erhitzen des gesamten Ofens und der darin enthaltenen Luft erfordert.

Die Induktionserwärmung ist grundlegend anders. Sie verwendet ein wechselndes Magnetfeld, um einen elektrischen Strom direkt im leitfähigen Werkstück zu induzieren. Dieser innere Widerstand erzeugt sofortige und schnelle Wärme. Es gibt keine Anlaufzeit oder thermische Verzögerung.

Die Kraft der lokalisierten Erwärmung

Wärme wird nur in dem Teil des Materials erzeugt, der sich in der Induktionsspule befindet. Dies hat zwei wichtige Auswirkungen.

Erstens können Sie einen bestimmten Bereich eines Teils – wie die Zähne eines Zahnrads – wärmebehandeln, ohne die strukturelle Integrität des restlichen Bauteils zu beeinträchtigen. Zweitens hält es die umliegende Ausrüstung und Umgebung kühl, was die Sicherheit verbessert.

Wiederholbarkeit und Prozesskonsistenz

Da der Heizprozess elektronisch gesteuert wird (durch Anpassen von Strom, Spannung und Frequenz), ist er perfekt wiederholbar.

Sobald ein Heizprofil festgelegt ist, können Sie sicher sein, dass das erste Teil und das tausendste Teil genau die gleiche Wärmebehandlung erhalten haben. Dies eliminiert die Prozessvariabilität, die in herkömmlichen Öfen üblich ist, und führt zu einer höheren und zuverlässigeren Produktqualität.

Effizienz steigern und Kosten senken

Die durch Induktionserwärmung gebotene Kontrolle führt direkt zu spürbaren finanziellen Vorteilen durch überlegene Effizienz und Abfallreduzierung.

Überlegene Energieeffizienz

Herkömmliche Öfen sind notorisch ineffizient, da eine enorme Menge an Energie beim Erhitzen der Ofenwände und der Luft verschwendet wird. Typische Wirkungsgrade können unter 50 % liegen.

Die Induktionserwärmung überträgt über 90 % ihrer Energie direkt in das Werkstück. Sie verbraucht nur dann erhebliche Leistung, wenn ein Teil erhitzt wird, wodurch der Standby-Energieverbrauch und die gesamten Betriebskosten drastisch gesenkt werden.

Minimierung von Materialausschuss und Defekten

Die präzise Temperaturregelung der Induktionserwärmung minimiert das Risiko von Überhitzung, Verformung oder der Bildung einer spröden Struktur.

Durch die konsequente Zufuhr der richtigen Wärmemenge an den richtigen Ort wird die Ausschussrate drastisch reduziert. Dies spart nicht nur Materialkosten, sondern auch die Arbeits- und Energiekosten, die in fehlerhafte Teile investiert wurden.

Sauberkeit und reduzierte Nachbearbeitung

Induktion ist ein berührungsloser, sauberer Heizprozess. Sie erzeugt keine Verbrennungsgase oder Nebenprodukte, die die Oberfläche des Teils verunreinigen könnten.

Dies eliminiert oft die Notwendigkeit nachfolgender Reinigungs- oder Strahlvorgänge, was die Produktionslinie vereinfacht und die Zykluszeit reduziert.

Abwägung von Kompromissen und Überlegungen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Das Erkennen ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Kapitalinvestition

Induktionsheizsysteme haben in der Regel einen höheren Anschaffungspreis im Vergleich zu einfachen gasbefeuerten Öfen.

Diese Kosten müssen als langfristige Investition bewertet werden, wobei sie gegen die erheblichen Betriebseinsparungen durch reduzierten Energieverbrauch, niedrigere Ausschussraten und erhöhten Durchsatz abgewogen werden müssen.

Spulendesign und Geometrie

Die Induktionsspule ist das "Werkzeug", das die Energie liefert, und ihr Design ist entscheidend. Jede Spule muss sorgfältig entworfen und gefertigt werden, um der spezifischen Geometrie des zu erwärmenden Teils zu entsprechen.

Dies bedeutet, dass ein für ein Teil konfiguriertes System für ein anderes möglicherweise nicht ohne eine andere Spule funktioniert, was in Fertigungsumgebungen mit hoher Produktvielfalt eine zusätzliche Ebene an Engineering und Kosten mit sich bringt.

Materialeignung

Die Induktionserwärmung funktioniert, indem sie Strom in elektrisch leitfähigen Materialien induziert. Sie ist daher ideal für Metalle wie Stahl, Kupfer und Aluminium.

Obwohl sie durch die Verwendung eines leitfähigen "Suszeptors" an nichtleitende Materialien wie Kunststoffe oder Verbundwerkstoffe angepasst werden kann, ist sie für diese Anwendungen nicht die direkteste oder effizienteste Methode.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zur Einführung der Induktionserwärmung sollte von einem klaren Verständnis Ihres primären Fertigungsziels geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Geschwindigkeit liegt: Die sofortige Einsatzbereitschaft und die schnellen Heizzyklen der Induktion erhöhen Ihren Durchsatz dramatisch und verkürzen die Lieferzeiten.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die präzise, wiederholbare Steuerung der Induktionserwärmung minimiert Defekte und stellt sicher, dass jedes Teil exakte Spezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Die erheblichen Energieeinsparungen und reduzierten Ausschussraten bieten eine überzeugende langfristige Kapitalrendite, die oft die anfänglichen Kapitalkosten überwiegt.

Indem Sie ihre Kernprinzipien verstehen, können Sie die Induktionserwärmung nicht nur als Werkzeug, sondern als strategischen Vorteil in Ihrem Fertigungsprozess nutzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit | Sofortige, schnelle Erwärmung ohne thermische Verzögerung |

| Präzision | Lokalisierte Erwärmung für gezielte Behandlung |

| Effizienz | >90% Energieübertragung direkt ins Werkstück |

| Konsistenz | Elektronisch gesteuerter, perfekt wiederholbarer Prozess |

| Sicherheit & Sauberkeit | Berührungslos, keine Verbrennungsnebenprodukte |

Bereit, Ihren Fertigungsprozess mit der Präzision der Induktionserwärmung zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche thermische Lösungen für verschiedene Branchen anzubieten. Unsere Expertise in der Hochtemperatur-Ofentechnologie, einschließlich kundenspezifischer Induktionssysteme, ermöglicht es uns, die Geschwindigkeit, Konsistenz und Effizienz zu liefern, die Ihre Produktionslinie benötigt.

Lassen Sie sich von unseren Ingenieuren beraten, ob die Induktionserwärmung der richtige strategische Vorteil für Ihre Anwendung ist. Kontaktieren Sie uns noch heute für eine persönliche Beratung und entdecken Sie, wie wir Ihren Wärmebehandlungsprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung