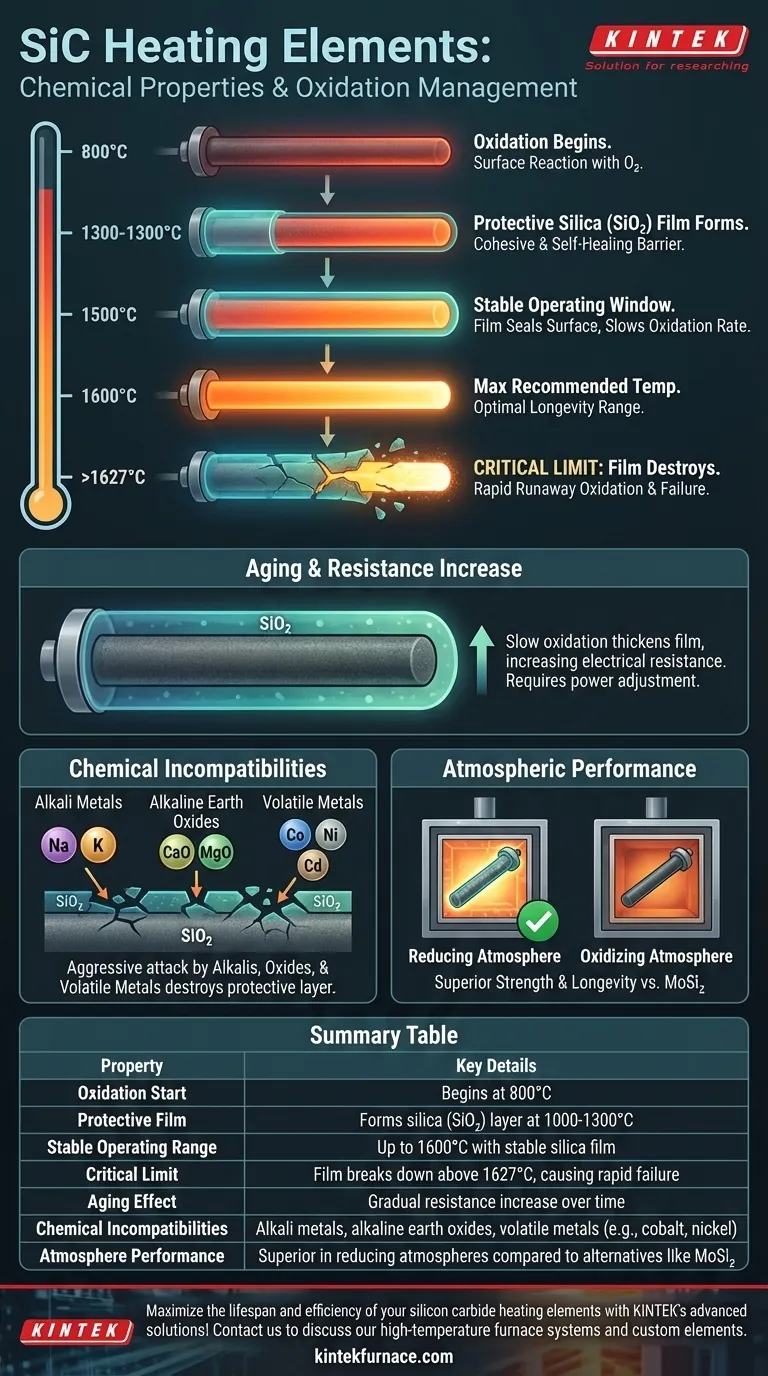

Hinsichtlich ihrer chemischen Eigenschaften sind Siliziumkarbid (SiC)-Heizelemente durch einen gesteuerten Oxidationsprozess definiert, der sowohl schützend ist als auch letztendlich ihr primärer Ausfallmechanismus. Die Oxidation beginnt bei 800 °C und bildet eine schützende Siliziumdioxid (SiO₂)-Schicht, die sich um 1500 °C stabilisiert. Oberhalb von 1627 °C wird dieser Schutzfilm jedoch zerstört, was zu einem schnellen Abbau und einer drastisch verkürzten Lebensdauer führt.

Die Langlebigkeit eines Siliziumkarbid-Heizelements wird nicht durch seine Hitzebeständigkeit bestimmt, sondern durch seine Fähigkeit, einen schützenden Siliziumdioxidfilm auf seiner Oberfläche aufrechtzuerhalten. Das Verständnis der Temperatur- und chemischen Schwellenwerte, die diesen Film erhalten, ist der Schlüssel zur Maximierung seiner Lebensdauer.

Der Oxidationsprozess: Ein schützendes zweischneidiges Schwert

Die außergewöhnliche Leistung von Siliziumkarbid bei hohen Temperaturen ist nicht auf eine Immunität gegen Oxidation zurückzuführen, sondern auf eine kontrollierte Reaktion damit.

Anfängliche Oxidation und Filmbildung

Bei Temperaturen über 800 °C beginnt die Oberfläche des Siliziumkarbid-Elements mit Sauerstoff in der Atmosphäre zu reagieren. Dies ist der Beginn des Oxidationsprozesses.

Zwischen 1000 °C und 1300 °C bildet diese Reaktion eine kohäsive, selbstheilende Schicht aus Siliziumdioxid (SiO₂)-Glas. Dieser Film wirkt als Schutzbarriere und verhindert eine weitere, aggressivere Oxidation des darunter liegenden SiC-Materials.

Das stabile Betriebsfenster

Bei etwa 1500 °C wird der schützende Siliziumdioxidfilm hochstabil. Er versiegelt die Oberfläche des Elements effektiv und verlangsamt die Oxidationsrate auf ein beherrschbares Maß. Aus diesem Grund können SiC-Elemente Tausende von Stunden lang zuverlässig bei hohen Temperaturen betrieben werden.

Die maximal empfohlene Betriebstemperatur liegt typischerweise bei etwa 1600 °C, was innerhalb dieses stabilen Bereichs liegt.

Die kritische Temperaturgrenze

Oberhalb von 1627 °C (2960 °F) bricht der schützende Siliziumdioxidfilm zusammen und wird zerstört.

Ohne diese Barriere ist das reine Siliziumkarbid direkt der Atmosphäre ausgesetzt. Dies führt zu einer beschleunigten, außer Kontrolle geratenen Oxidation, die das Element schnell beschädigt und einen vorzeitigen Ausfall verursacht.

Folgen von Langzeitgebrauch und Alterung

Selbst unter idealen Bedingungen tritt über die Lebensdauer des Elements eine langsame Oxidation auf, die zu vorhersehbaren Veränderungen seiner Eigenschaften führt.

Der unvermeidliche Widerstandsanstieg

Diese langsame, kontinuierliche Oxidation verdickt allmählich die Siliziumdioxidschicht und verändert die kristalline Struktur des Elements. Die primäre Folge ist ein allmählicher Anstieg des elektrischen Widerstands im Laufe der Zeit.

Dieses Phänomen, bekannt als Alterung, ist ein normaler Teil des Lebenszyklus des Elements. Es erfordert eine Stromversorgung, die in der Lage ist, eine erhöhte Spannung bereitzustellen, um die gewünschte Wärmeabgabe aufrechtzuerhalten.

Verständnis chemischer Inkompatibilitäten

Neben der Temperatur können bestimmte Chemikalien das Siliziumkarbid-Element oder seinen Schutzfilm aggressiv angreifen und seine Lebensdauer drastisch verkürzen.

Die Bedrohung durch Alkalikontamination

Alkalimetalle und Erdalkalioxide sind extrem korrosiv für SiC-Elemente. Bei Temperaturen um 1300 °C reagieren diese Verbindungen mit dem Siliziumdioxidfilm unter Bildung von Silikaten.

Dieser chemische Angriff zerstört die Schutzschicht und kann die Heizeffizienz und strukturelle Integrität des Elements erheblich beeinträchtigen.

Korrosion durch Metalle

Bestimmte geschmolzene Metalle und ihre Dämpfe können ebenfalls schwere Korrosion verursachen. Prozessatmosphären, die flüchtige Metalle wie Kobalt, Nickel und Cadmium enthalten, greifen die Elemente bei hohen Temperaturen an, was zu einer schnellen Verschlechterung führt.

Leistung in verschiedenen Atmosphären

Im Vergleich zu anderen Hochtemperaturelementen wie Molybdändisilizid (MoSi₂) zeigen SiC-Elemente eine überlegene Festigkeit und Langlebigkeit in reduzierenden Atmosphären. Dies macht sie zu einer besseren Wahl für spezifische chemische Prozesse, bei denen Sauerstoff absichtlich begrenzt ist.

Betrieb Ihrer Elemente für maximale Lebensdauer

Die Umsetzung dieser chemischen Eigenschaften in die Praxis ermöglicht es Ihnen, den Alterungsprozess zu steuern und vorzeitige Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Stabilität liegt: Betreiben Sie das Gerät konstant unter 1500 °C, um die Integrität und Schutzqualität des Siliziumdioxidfilms zu erhalten.

- Wenn Sie bei Spitzentemperaturen arbeiten müssen: Beachten Sie, dass jede Überschreitung von 1600 °C die Alterung erheblich beschleunigt und jeder Betrieb über 1627 °C ein katastrophales Versagen riskiert.

- Wenn Ihr Prozess chemische Mittel beinhaltet: Stellen Sie sicher, dass Ihre Ofenatmosphäre sorgfältig sauber und frei von Alkaliverbindungen oder flüchtigen Metallen ist, um chemische Korrosion zu verhindern.

Durch das Verständnis und die Einhaltung dieser chemischen Grenzen können Sie die zuverlässige, langfristige Leistung Ihrer Siliziumkarbid-Heizelemente sicherstellen.

Zusammenfassungstabelle:

| Eigenschaft | Wichtige Details |

|---|---|

| Oxidationsbeginn | Beginnt bei 800 °C |

| Schutzfilm | Bildet Siliziumdioxid (SiO₂)-Schicht bei 1000-1300 °C |

| Stabiler Betriebsbereich | Bis zu 1600 °C mit stabilem Siliziumdioxidfilm |

| Kritische Grenze | Film bricht über 1627 °C zusammen, was zu schnellem Versagen führt |

| Alterungseffekt | Allmählicher Widerstandsanstieg im Laufe der Zeit |

| Chemische Inkompatibilitäten | Alkalimetalle, Erdalkalioxide, flüchtige Metalle (z. B. Kobalt, Nickel) |

| Atmosphärenleistung | Überlegen in reduzierenden Atmosphären im Vergleich zu Alternativen wie MoSi₂ |

Maximieren Sie die Lebensdauer und Effizienz Ihrer Siliziumkarbid-Heizelemente mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, Oxidationsfallen und chemische Inkompatibilitäten zu vermeiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung