Kurz gesagt, Molybdändisilizid (MoSi2)-Heizelemente werden in elektrischen Hochtemperaturöfen für die industrielle Produktion und Laborforschung eingesetzt. Ihre Hauptanwendungen finden sich in Prozessen, die eine stabile, extreme Hitze (bis zu 1850 °C) in Luft oder oxidierender Atmosphäre erfordern, wie z. B. Glasherstellung, Keramiksintern, Stahlwärmebehandlung und Elektronikfertigung.

Die Entscheidung für MoSi2-Elemente geht über den bloßen Bedarf an hoher Hitze hinaus. Es ist eine strategische Wahl für Anwendungen, die außergewöhnliche Temperaturstabilität, eine lange Betriebslebensdauer und zuverlässige Leistung in oxidierenden Umgebungen erfordern, in denen die meisten anderen metallischen Elemente schnell versagen würden.

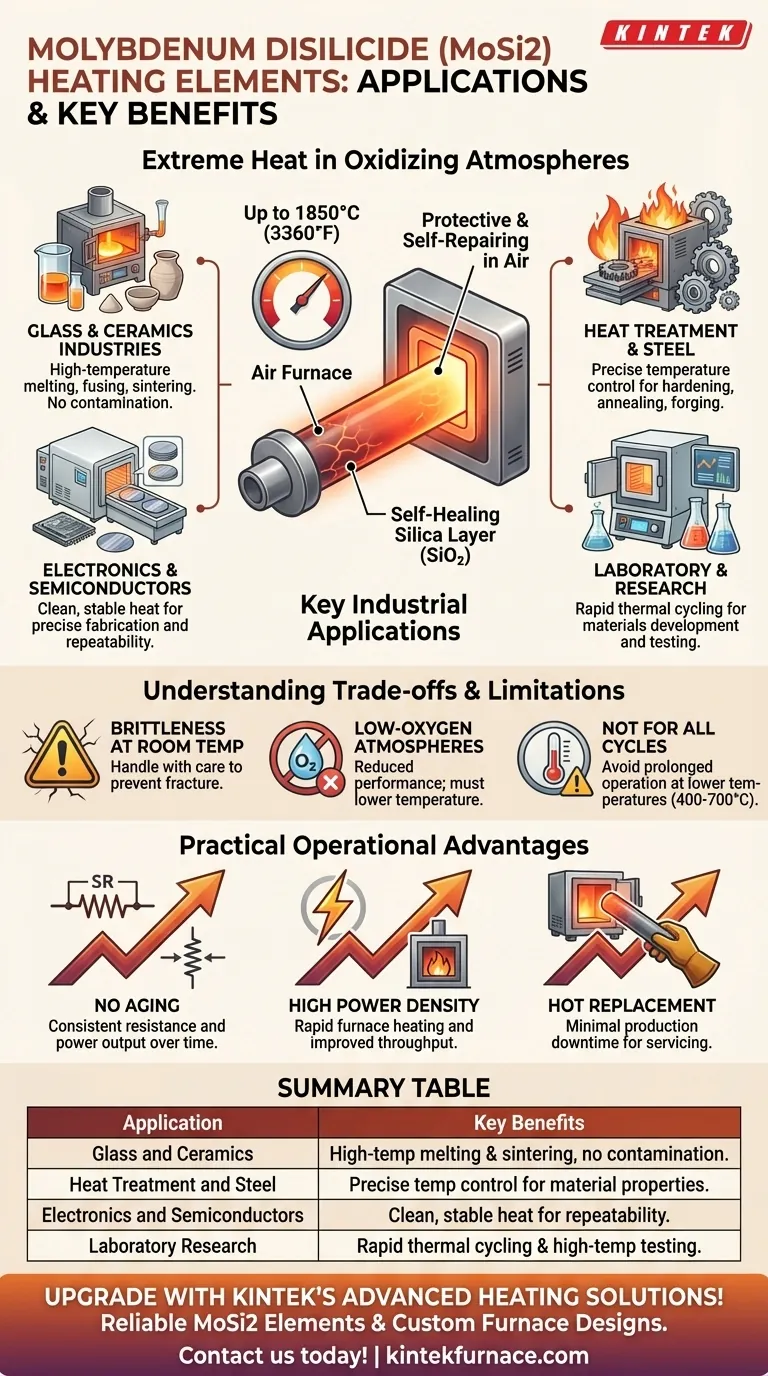

Das entscheidende Merkmal: Extreme Hitze in oxidierenden Atmosphären

Der grundlegende Wert von MoSi2-Elementen ergibt sich aus ihrer einzigartigen Fähigkeit, bei extremen Temperaturen in Gegenwart von Sauerstoff nicht nur zu überleben, sondern zu gedeihen. Dies ist auf eine Kombination von Materialeigenschaften zurückzuführen.

Erreichen von bis zu 1850 °C (3360 °F)

MoSi2-Elemente haben die höchsten Betriebstemperaturen unter den gängigen metallischen und keramischen Heizelementen. Dies macht sie zur Standardwahl für Prozesse, die dort beginnen, wo andere versagen, typischerweise über 1600 °C.

Die selbstheilende Siliziumdioxidschicht

Beim Erhitzen in einer oxidierenden Atmosphäre (wie Luft) bildet MoSi2 eine dünne, schützende Oberflächenschicht aus reinem Siliziumdioxid (SiO₂), das im Wesentlichen Glas ist. Diese Passivierungsschicht verhindert eine weitere Oxidation des darunter liegenden Materials und ermöglicht so eine lange Lebensdauer bei hohen Temperaturen. Wenn die Schicht zerkratzt oder beschädigt wird, "heilt" sie sich selbst, solange Sauerstoff vorhanden ist.

Wichtige industrielle Anwendungen

Die einzigartigen Eigenschaften von MoSi2 machen es in mehreren Schlüsselindustrien unverzichtbar, in denen präzise, hohe und stabile Wärme eine nicht verhandelbare Anforderung ist.

Glas- und Keramikindustrie

Diese Prozesse erfordern extrem hohe Temperaturen zum Schmelzen, Verschmelzen und Sintern von Materialien. MoSi2-Elemente liefern die notwendige Wärme für die Herstellung von hochreinem Glas und das Brennen von fortschrittlichen Keramikkomponenten ohne Verunreinigungen.

Wärmebehandlung und Stahlproduktion

Metallurgische Prozesse wie Härten, Glühen und Schmieden erfordern eine präzise Temperaturregelung, um bestimmte Materialeigenschaften zu erzielen. Die Stabilität und Hochtemperaturfähigkeit von MoSi2 sind für diese Anwendungen in Ofenumgebungen entscheidend.

Elektronik- und Halbleiterfertigung

Prozesse wie Diffusionsöfen in der Halbleiterfertigung erfordern eine außergewöhnlich saubere und stabile Hochtemperaturumgebung. Die zuverlässige und konstante Wärmeabgabe von MoSi2-Elementen gewährleistet die Wiederholbarkeit des Prozesses.

Labor- und Forschungsöfen

Forscher schätzen MoSi2 für seine schnelle thermische Zyklisierfähigkeit, die es Öfen ermöglicht, sich schnell aufzuheizen und abzukühlen, ohne dass die Elemente beschädigt werden. Dies, kombiniert mit seinem hohen Temperaturbereich, macht es ideal für die Entwicklung neuer Materialien und Tests unter extremen Bedingungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind MoSi2-Elemente keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für die richtige Anwendung und die Vermeidung kostspieliger Fehler.

Sprödigkeit bei Raumtemperatur

Wie viele Keramiken ist MoSi2 bei Umgebungstemperaturen spröde. Die Elemente müssen während des Versands, der Installation und der Ofenwartung vorsichtig behandelt werden, um Risse oder Brüche zu vermeiden.

Reduzierte Leistung in sauerstoffarmen Atmosphären

Die schützende Siliziumdioxidschicht ist der Schlüssel zum Überleben von MoSi2. In sauerstoffarmen, inerten oder reduzierenden Atmosphären kann diese Schicht nicht gebildet oder aufrechterhalten werden. Dies erzwingt eine erhebliche Reduzierung der maximalen Betriebstemperatur, um einen katastrophalen Elementausfall, ein Phänomen, das als "Pesting" bekannt ist, zu verhindern.

Nicht für alle Ofenzyklen geeignet

Obwohl hervorragend für schnelle Zyklen geeignet, kann ein längerer Betrieb bei niedrigeren Temperaturen (zwischen 400 °C und 700 °C) in oxidierenden Atmosphären manchmal zu einer beschleunigten Degradation führen. Die Elemente sind für den Heißbetrieb ausgelegt.

Praktische Vorteile im Betrieb

Neben der hohen Hitze bieten MoSi2-Elemente erhebliche betriebliche Vorteile, die sich auf die Betriebszeit des Ofens und die Wartungskosten auswirken.

Keine Alterung und stabiler Widerstand

Im Gegensatz zu vielen anderen Elementtypen altern MoSi2-Elemente nicht, was bedeutet, dass sich ihr elektrischer Widerstand im Laufe der Zeit nicht ändert. Dies gewährleistet eine konstante Leistungsabgabe und ermöglicht den problemlosen Anschluss neuer Elemente in Reihe mit alten.

Hohe Leistungsdichte

MoSi2-Elemente unterstützen sehr hohe Wattlasten. Dies ermöglicht die Konstruktion von Öfen, die sich sehr schnell aufheizen können, was den Prozessdurchsatz verbessert.

Einfacher Austausch

Viele MoSi2-Elementkonstruktionen ermöglichen den individuellen Austausch, während der Ofen heiß bleibt. Dies reduziert die Produktionsausfallzeiten im Vergleich zu Elementen, die eine vollständige Ofenabkühlung für die Wartung erfordern, drastisch.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung der Materialstärken mit Ihren Prozesszielen.

- Wenn Ihr Hauptaugenmerk auf der maximalen Temperatur in einem Luftofen liegt: MoSi2 ist die branchenführende Wahl, die zuverlässig bei Temperaturen bis zu 1850 °C betrieben werden kann.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und langfristiger Konsistenz liegt: Die nicht alternde Eigenschaft von MoSi2 gewährleistet eine stabile Wärmequelle und vereinfacht die Wartung über die Lebensdauer des Ofens.

- Wenn Sie in einer sauerstoffarmen oder reduzierenden Atmosphäre arbeiten: Sie müssen entweder die maximale Betriebstemperatur erheblich senken oder ein alternatives Element, wie reines Molybdän oder Siliziumkarbid, spezifizieren.

Durch das Verständnis dieser Grundprinzipien können Sie Molybdändisilizid für anspruchsvolle Anwendungen, in denen es hervorragend ist, sicher spezifizieren und Fehlapplikationen vermeiden, bei denen es versagen könnte.

Zusammenfassungstabelle:

| Anwendung | Wichtige Vorteile |

|---|---|

| Glas und Keramik | Hochtemperatur-Schmelzen und Sintern, keine Kontamination |

| Wärmebehandlung und Stahl | Präzise Temperaturregelung für Materialeigenschaften |

| Elektronik und Halbleiter | Saubere, stabile Wärme für Prozesswiederholbarkeit |

| Laborforschung | Schnelle thermische Zyklisierung und Hochtemperaturtests |

Verbessern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Heizlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofendesigns. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, ist auf Ihre einzigartigen experimentellen Anforderungen mit tiefgreifender Anpassung zugeschnitten. Sichern Sie sich überlegene Leistung und Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte