In der Luft- und Raumfahrtindustrie werden Vakuumgießöfen hauptsächlich zur Herstellung missionskritischer Komponenten verwendet, die extremen Bedingungen standhalten müssen. Dazu gehören Teile wie Turbinenschaufeln, Triebwerkskomponenten und wichtige Strukturelemente, die aus fortschrittlichen, hitzebeständigen Superlegierungen gefertigt sind.

Der Kernwert eines Vakuumofens liegt nicht nur im Schmelzen von Metall, sondern in der Schaffung einer makellosen, kontrollierten Umgebung. Dieses Vakuum verhindert atmosphärische Verunreinigungen, was der einzige Weg ist, die präzise metallurgische Reinheit und strukturelle Integrität zu gewährleisten, die für Hochleistungslegierungen in der Luft- und Raumfahrt erforderlich sind.

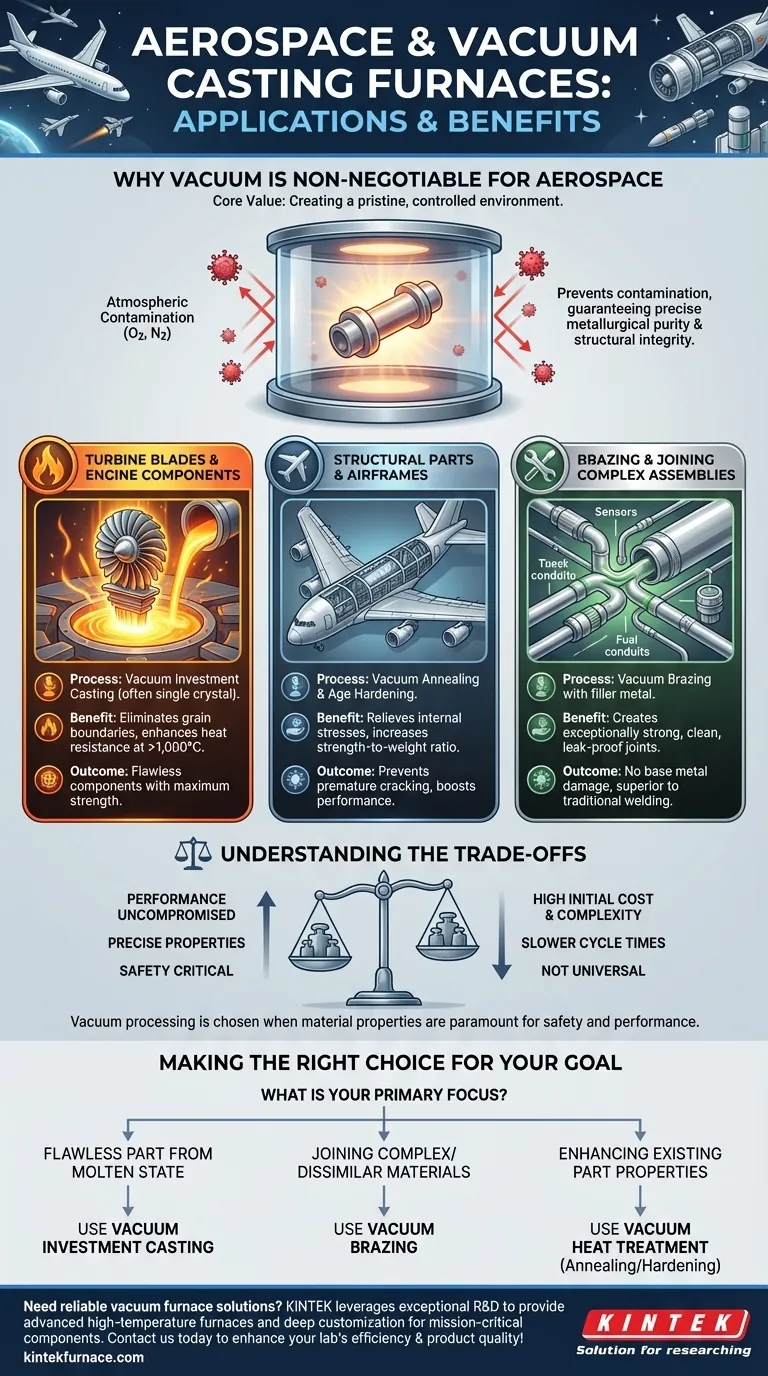

Warum Vakuum für die Luft- und Raumfahrt nicht verhandelbar ist

Die Entscheidung für den Einsatz eines Vakuumofens wird durch die unerbittlichen Leistungsanforderungen der Luft- und Raumfahrttechnik bestimmt. Das „Vakuum“ selbst ist die entscheidende Schlüsseltechnologie für die Verarbeitung der fortschrittlichen Materialien, die in modernen Flugzeugen und Raumfahrzeugen verwendet werden.

Beseitigung atmosphärischer Verunreinigungen

Bei den hohen Temperaturen, die für das Gießen und die Wärmebehandlung von Superlegierungen erforderlich sind, sind reaktive Metalle extrem anfällig für Verunreinigungen durch Sauerstoff und Stickstoff in der Luft.

Diese Kontamination erzeugt Oxide und Nitride innerhalb der Metallstruktur, was zu Sprödigkeit, verringerter Festigkeit und einem niedrigeren Schmelzpunkt führt – Fehler, die im Kontext der Luft- und Raumfahrt katastrophal sind. Ein Vakuum entfernt diese reaktiven Gase und stellt sicher, dass die endgültige Legierung rein ist und genau wie konstruiert funktioniert.

Erzielen präziser metallurgischer Eigenschaften

Komponenten für die Luft- und Raumfahrt erfordern spezifische Eigenschaften wie hohe Zugfestigkeit, Ermüdungsbeständigkeit und Kriechfestigkeit bei extremen Temperaturen.

Vakuumöfen bieten die kontrollierte Umgebung, die für Prozesse wie Glühen (Erweichen des Metalls), Härten (Erhöhen der Festigkeit) und Anlassen erforderlich ist. Diese Wärmebehandlungen verfeinern die Kornstruktur der Legierung, ohne Verunreinigungen einzubringen, und fixieren die gewünschten mechanischen Eigenschaften.

Verarbeitung fortschrittlicher Superlegierungen

Materialien wie Nickelbasis-Superlegierungen sind für die Heißzonen von Strahltriebwerken unerlässlich, da sie ihre Festigkeit bei Temperaturen nahe ihrem Schmelzpunkt beibehalten.

Diese Legierungen sind hochreaktiv und können nur in einem Vakuum korrekt verarbeitet werden. Die Vakuumumgebung ist entscheidend sowohl für das Vakuumgießen (Formgebung des Teils) als auch für anschließende Vakuumwärmebehandlungen, die seine endgültigen Eigenschaften optimieren.

Wichtige Anwendungen und Prozesse

Obwohl „Gießen“ ein Hauptanwendungsgebiet ist, ermöglichen Vakuumöfen eine Reihe thermischer Prozesse, die für die Herstellung verschiedener Komponenten in der Luft- und Raumfahrt unerlässlich sind.

Turbinenschaufeln und Triebwerksteile

Dies ist die häufigste und kritischste Anwendung. Turbinenschaufeln drehen sich mit Zehntausenden von Umdrehungen pro Minute in Umgebungen über 1.000 °C.

Zum Herstellen dieser Teile wird das Vakuum-Feingießen verwendet, oft als Einkristall, um Korngrenzen zu eliminieren, die Fehlerquellen darstellen würden. Dieser Prozess erzeugt eine fehlerfreie Komponente mit maximaler Festigkeit und Hitzebeständigkeit.

Strukturteile und Flugwerk

Komponenten innerhalb des Flugwerks erfordern ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht. Obwohl diese Teile nicht immer gegossen werden, werden sie oft in einem Vakuumofen behandelt.

Das Vakuumglühen wird verwendet, um interne Spannungen, die während der Herstellung entstanden sind, abzubauen und so vorzeitigem Reißen vorzubeugen. Die Vakuumalterhärtung ist ein weiterer Prozess, der verwendet wird, um die Festigkeit von Aluminium- und Titanlegierungen nach der Formgebung erheblich zu erhöhen.

Löten und Verbinden komplexer Baugruppen

Luft- und Raumfahrtsysteme basieren auf komplexen Anordnungen von Rohren, Sensoren und Leitungen für Kraftstoff und Hydraulik. Das Verbinden dieser Teile stellt eine große Herausforderung dar.

Beim Vakuumlöten wird ein Lötmetall verwendet, um Komponenten in der sauberen, kontrollierten Ofenumgebung zu verbinden. Dies erzeugt eine außergewöhnlich starke, saubere und dichte Verbindung, ohne die Grundmetalle zu schwächen, was mit herkömmlichen Schweiß- oder Brennerlötverfahren nicht möglich ist.

Verständnis der Kompromisse

Obwohl unverzichtbar, ist die Vakuumofentechnologie nicht ohne Herausforderungen und wird für Anwendungen reserviert, bei denen die Leistung nicht beeinträchtigt werden darf.

Hohe Anfangskosten und Komplexität

Vakuumöfen stellen eine erhebliche Investition dar. Es handelt sich um komplexe Maschinen, die für den Betrieb, die Programmierung und die Wartung spezialisiertes Wissen erfordern, was die Betriebskosten erhöht.

Längere Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums, das Durchführen eines präzisen Heiz- und Kühlprofils und das Zurückführen der Kammer auf Atmosphärendruck ist ein von Natur aus langsamer Prozess. Die Zykluszeiten sind im Vergleich zu herkömmlichen Öfen unter offenem Himmel deutlich länger, was den Durchsatz beeinträchtigt.

Keine universelle Lösung

Für weniger kritische Komponenten, bei denen die absolut höchste Materialreinheit nicht erforderlich ist, können herkömmliche Gieß- und Wärmebehandlungsmethoden kostengünstiger sein. Die Vakuumverarbeitung wird gezielt dann eingesetzt, wenn die Materialeigenschaften von größter Bedeutung sind und direkt mit Sicherheit und Leistung zusammenhängen.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Vakuumprozess, den Sie anwenden, hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein fehlerfreies Teil aus einem geschmolzenen Zustand zu erzeugen: Verwenden Sie Vakuum-Feingießen, insbesondere für Einkristall-Turbinenschaufeln und andere Komponenten, die keine inneren Defekte aufweisen dürfen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Materialien liegt: Verwenden Sie Vakuumlöten, um starke, reine Verbindungen in kritischen Baugruppen wie Kraftstoffleitungen oder Wärmetauschern herzustellen, ohne die Grundwerkstoffe zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Eigenschaften eines vorhandenen Teils liegt: Verwenden Sie Vakuumwärmebehandlung (wie Glühen oder Härten), um die Festigkeit, Duktilität und Spannungsbeständigkeit kritischer Strukturkomponenten zu optimieren.

Letztendlich ist die Beherrschung der Vakuumofentechnologie grundlegend für die Herstellung von Komponenten für die Luft- und Raumfahrt, die unter den extremsten vorstellbaren Bedingungen zuverlässig funktionieren.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteile |

|---|---|---|

| Turbinenschaufeln | Vakuum-Feingießen | Eliminiert Korngrenzen, verbessert Hitzebeständigkeit |

| Triebwerksteile | Vakuumgießen & Wärmebehandlung | Verhindert Kontamination, verbessert die Festigkeit |

| Strukturteile | Vakuumglühen & Altershärten | Baut Spannungen ab, erhöht das Verhältnis von Festigkeit zu Gewicht |

| Komplexe Baugruppen | Vakuumlöten | Erzeugt starke, dichte Verbindungen ohne Beschädigung des Grundmetalls |

Benötigen Sie zuverlässige Vakuumofenlösungen für Ihre Luft- und Raumfahrtprojekte? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen und präzise metallurgische Reinheit und Leistung für missionskritische Komponenten liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision