Keramische Heizelemente sind die definitive Wahl für Anwendungen, die hohe Temperaturen, langfristige Haltbarkeit und Betriebsbeständigkeit in anspruchsvollen Umgebungen erfordern. Sie werden vielfältig eingesetzt, von Industrieöfen und der Halbleiterfertigung bis hin zu gängigen Haushaltsgeräten wie Warmwasserbereitern und Hochleistungs-Lötkolben, wo traditionelle Metallelemente schnell versagen würden.

Der Hauptgrund für die Wahl eines Keramikheizers ist nicht nur die Wärme, sondern seine Fähigkeit, diese Wärme zuverlässig unter Bedingungen zu liefern, die ein metallbasiertes Element zersetzen, korrodieren oder zerstören würden. Sein Wert liegt in seiner außergewöhnlichen chemischen und thermischen Widerstandsfähigkeit.

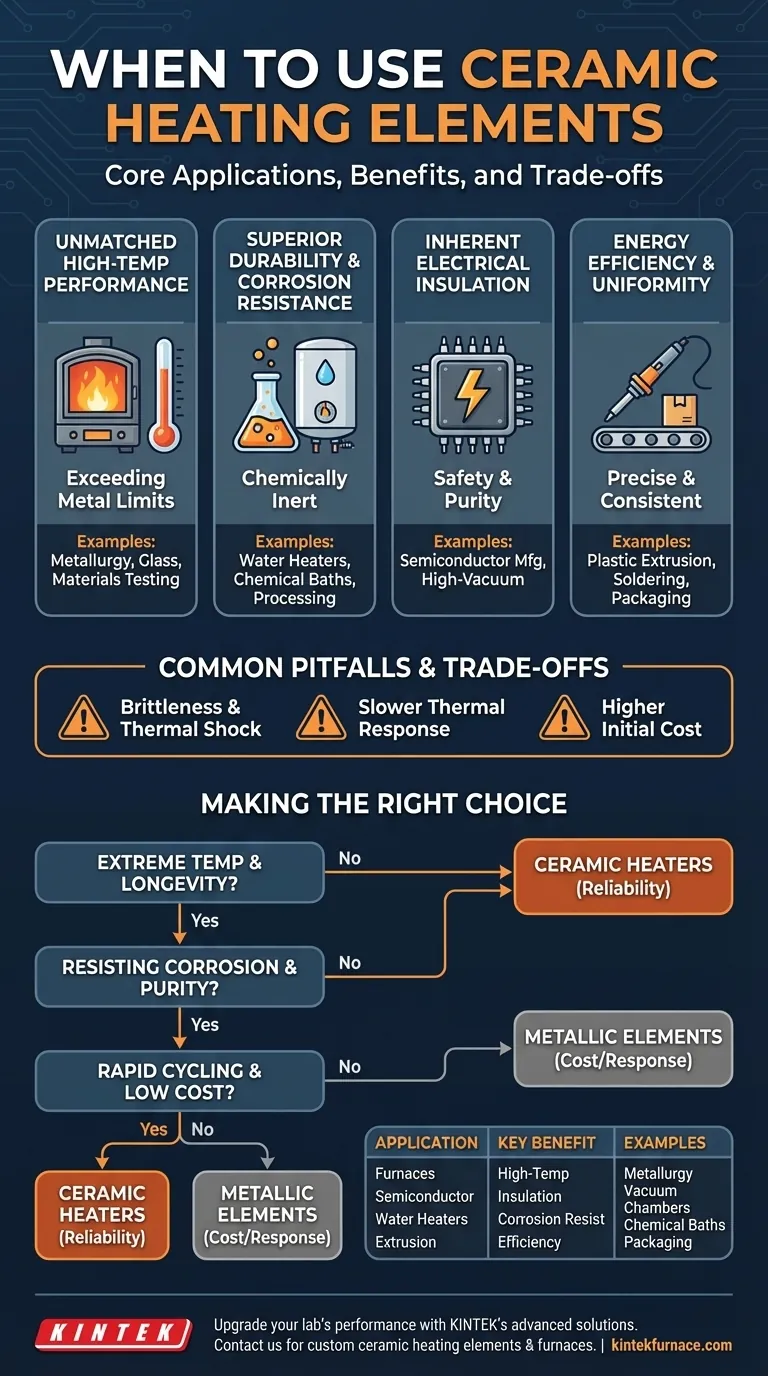

Die Kerneigenschaften, die die Anwendbarkeit bestimmen

Um zu verstehen, wo Keramikheizungen herausragen, müssen Sie zunächst ihre grundlegenden Vorteile gegenüber metallischen Alternativen verstehen. Die Anwendung ist eine direkte Folge dieser Eigenschaften.

Unübertroffene Hochtemperaturleistung

Keramische Materialien wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) können bei extrem hohen Temperaturen betrieben werden, ohne zu schmelzen, sich zu verformen oder zu oxidieren. Dies macht sie unverzichtbar für Prozesse, die heißer laufen, als Metalle aushalten können.

Diese Eigenschaft ist entscheidend für Hochtemperaturöfen, die in der Metallurgie, Glasproduktion und Materialprüfung eingesetzt werden, sowie für großformatige Tunnelöfen, die kontinuierliche, intensive Hitze benötigen.

Überlegene Haltbarkeit und Korrosionsbeständigkeit

Keramiken sind chemisch inert. Sie rosten oder korrodieren nicht, wenn sie Feuchtigkeit oder aggressiven Chemikalien ausgesetzt werden. Diese inhärente Beständigkeit führt direkt zu einer längeren Lebensdauer und geringeren Wartungskosten.

Dies macht sie zur idealen Wahl für Warmwasserbereiter, Industriebäder und Geräte, die in der chemischen Verarbeitung eingesetzt werden, wo korrosive Mittel vorhanden sind.

Inhärente elektrische Isolation

Im Gegensatz zu Metallheizungen sind Keramikelemente hervorragende elektrische Isolatoren. Diese Eigenschaft ist ein wichtiges Sicherheitsmerkmal, das das Risiko von Kurzschlüssen drastisch reduziert.

Diese Isolation ist in empfindlichen Anwendungen wie der Halbleiterverarbeitung, Hochvakuumkammern und hochreinen Umgebungen, wo elektrische Lichtbögen katastrophal sein könnten, von entscheidender Bedeutung.

Energieeffizienz und Gleichmäßigkeit

Keramikelemente speichern Wärme außergewöhnlich gut, wodurch sie nach dem Aufheizen eine Zieltemperatur mit geringerem Energieverbrauch halten können. Sie können auch so konstruiert werden, dass sie eine sehr gleichmäßige Wärmeverteilung bieten.

Deshalb werden sie in der Kunststoffextrusion, Verpackungsmaschinen und Lötanlagen eingesetzt, wo eine präzise und konstante Temperaturregelung für die Produktqualität entscheidend ist.

Häufige Fallstricke und Kompromisse, die zu berücksichtigen sind

Obwohl leistungsstark, sind Keramikheizungen keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Einschränkungen.

Sprödigkeit und Thermoschock

Keramiken sind spröder als Metalle. Sie können Risse bekommen oder brechen, wenn sie erheblichen physischen Stößen oder schnellen, extremen Temperaturänderungen (Thermoschock) ausgesetzt werden. Bei der Installation und in Anwendungen mit starken Vibrationen ist Vorsicht geboten.

Langsamere thermische Reaktion

Da sie Wärme so gut speichern, können Keramikheizungen im Vergleich zu metallischen Elementen mit geringerer Masse manchmal eine langsamere Reaktionszeit sowohl beim Aufheizen als auch beim Abkühlen aufweisen. Dies ist ein Kompromiss für ihre thermische Stabilität.

Höhere Anfangskosten

Der Herstellungsprozess für Hochleistungs-Keramikelemente kann komplexer sein als für einfache Drahtwickelheizungen. Dies kann zu einem höheren anfänglichen Kaufpreis führen, der jedoch oft durch eine längere Lebensdauer und niedrigere Energiekosten ausgeglichen wird.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte auf der primären Anforderung Ihrer Betriebsumgebung basieren.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur und Langlebigkeit liegt: Keramikheizungen sind die überlegene Wahl, insbesondere für kontinuierliche industrielle Prozesse in Öfen und Brennöfen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder Reinheit liegt: Die chemisch inerte Natur von Keramik macht sie unerlässlich für Warmwasserbereitung, chemische Bäder und die Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklus und niedrigen Anfangskosten liegt: Möglicherweise müssen Sie prüfen, ob ein metallisches Element besser geeignet ist, wobei die Kompromisse bei Haltbarkeit und Temperaturgrenzen in Kauf genommen werden.

Letztendlich ist die Wahl eines Keramikheizers eine Entscheidung, in Zuverlässigkeit für Umgebungen zu investieren, in denen ein Ausfall keine Option ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Beispiele |

|---|---|---|

| Hochtemperaturöfen | Unübertroffene Hochtemperaturleistung | Metallurgie, Glasproduktion, Materialprüfung |

| Halbleiterfertigung | Inhärente elektrische Isolation | Hochvakuumkammern, empfindliche Verarbeitung |

| Warmwasserbereiter und Industriebäder | Überlegene Korrosionsbeständigkeit | Chemische Verarbeitung, Haushaltsgeräte |

| Kunststoffextrusion und Löten | Energieeffizienz und gleichmäßige Wärme | Verpackungsmaschinen, Lötanlagen |

Verbessern Sie die Leistung Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige keramische Heizelemente und kundenspezifische Ofendesigns, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Haltbarkeit, Effizienz und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperatur- und korrosiven Umgebungsanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze