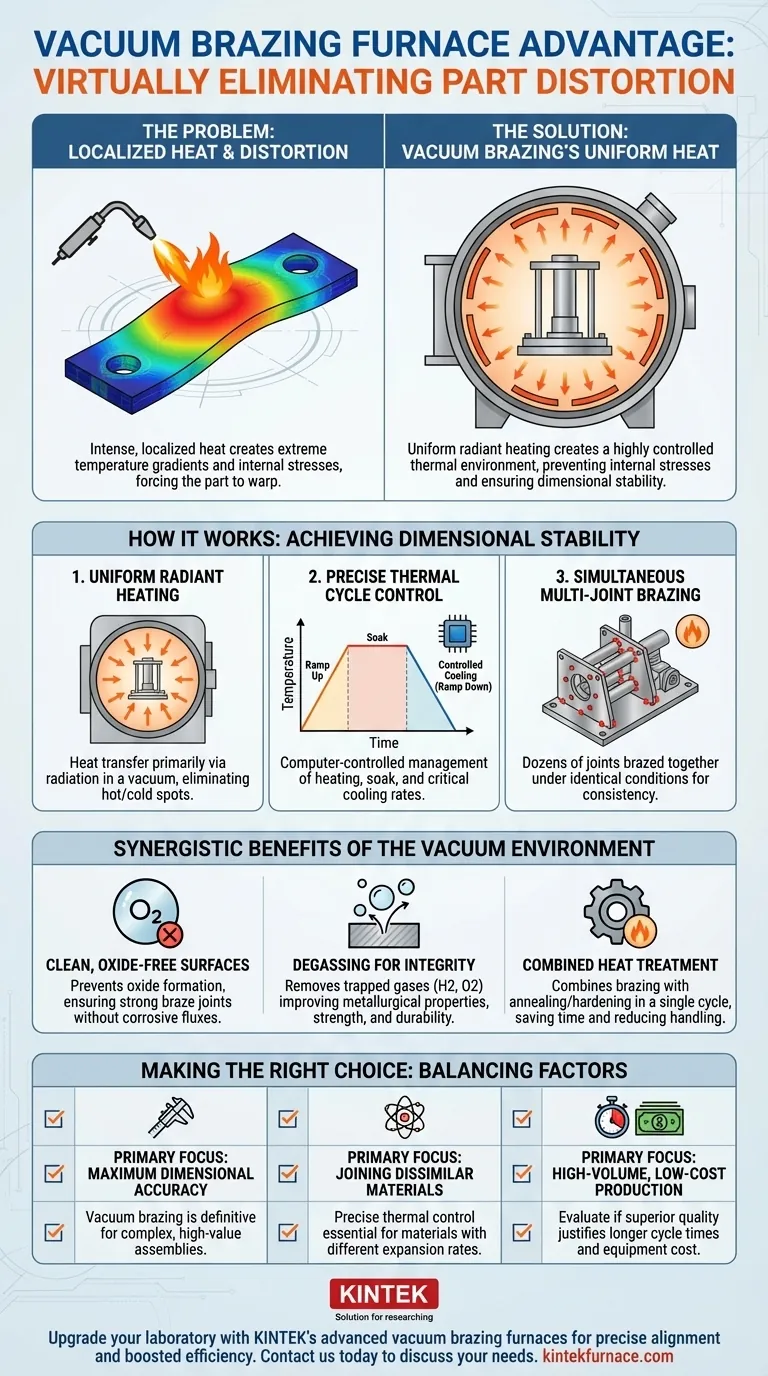

Im Kern bietet ein Vakuumlöt-Ofen einen erheblichen Vorteil, da er Bauteilverformungen praktisch eliminiert. Dies wird durch eine außergewöhnlich gleichmäßige Erwärmung und Abkühlung erreicht, wodurch innere thermische Spannungen verhindert werden, die dazu führen, dass sich Komponenten während des Fügeprozesses verziehen, biegen oder verdrehen.

Die entscheidende Erkenntnis ist, dass Verformung keine Funktion der Hitze selbst ist, sondern der ungleichmäßigen Hitze. Ein Vakuumofen zeichnet sich dadurch aus, dass er eine hochkontrollierte und einheitliche thermische Umgebung schafft, die sicherstellt, dass sich die gesamte Baugruppe als eine einzige, stabile Einheit erwärmt und abkühlt.

Die Physik der Verformung: Warum sich Teile verziehen

Um zu verstehen, warum das Vakuumlöten so effektiv ist, müssen wir zunächst die eigentliche Ursache für Verformungen verstehen: die unterschiedliche Wärmeausdehnung.

Thermische Ausdehnung und Kontraktion

Wenn ein Material erwärmt wird, dehnt es sich aus. Wenn es abkühlt, zieht es sich zusammen. Wenn ein Abschnitt eines Teils schneller erhitzt oder abgekühlt wird als ein anderer, entsteht eine innere Spannung. Diese Spannung ist das, was die Komponente letztendlich aus ihren Sollmaßen bringt.

Das Problem mit lokalisierter Hitze

Herkömmliche Fügeverfahren wie Schweißen oder Brennerlöten wenden intensive, lokalisierte Hitze an. Dies erzeugt extreme Temperaturgradienten – der Bereich nahe des Brenners ist geschmolzen, während Bereiche nur wenige Zentimeter entfernt deutlich kühler sind. Dieser Unterschied zwingt das Teil, sich zu verziehen, da es die massiven inneren Spannungen ausgleicht.

Wie das Vakuumlöten dimensionale Stabilität liefert

Ein Vakuumofen ist nicht nur eine „heiße Kiste“, sondern ein Präzisionsinstrument zur Steuerung der thermischen Energie über eine gesamte Komponente oder Baugruppe.

Gleichmäßige Strahlungserwärmung

Im nahezu perfekten Vakuum des Ofens erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion (Luftströmungen). Heizelemente umgeben die Teile und durchfluten sie aus allen Richtungen mit einheitlicher thermischer Energie. Dies eliminiert die Hot Spots und Cold Spots, die die Hauptursachen für Verformungen sind.

Präzise Steuerung der thermischen Zyklen

Moderne Vakuumöfen sind computergesteuert und ermöglichen die präzise Verwaltung des gesamten thermischen Zyklus. Dies umfasst die Aufheizrate (Rampe), die Haltezeit bei Löttemperatur (Soak) und am kritischsten, die Abkühlrate (Abkühlrampe). Die kontrollierte Abkühlung ist für die Vermeidung von Spannungen genauso wichtig wie die kontrollierte Erwärmung.

Gleichzeitiges Löten mehrerer Verbindungen

Da die gesamte Baugruppe gleichmäßig erwärmt wird, ist es möglich, Dutzende oder sogar Hunderte von Lötstellen gleichzeitig zu löten. Dies stellt sicher, dass alle Verbindungen unter identischen Bedingungen hergestellt werden, was zu einer außergewöhnlichen Konsistenz und Wiederholbarkeit über eine ganze Charge komplexer Teile führt.

Synergistische Vorteile der Vakuumumgebung

Die geringe Verformung ist ein direktes Ergebnis der Vakuumumgebung, die auch andere entscheidende Vorteile bietet, die zusammenwirken, um ein überlegenes Endprodukt zu erzielen.

Saubere, oxidfreie Oberflächen

Das Vakuum entfernt praktisch allen Sauerstoff und verhindert so die Bildung von Oxiden auf der Metalloberfläche. Dies führt zu einem hellen, sauberen Teil und einer stärkeren Lötverbindung, ohne dass ätzende Flussmittel erforderlich sind, die die gleichmäßige Wärmeübertragung behindern können.

Entgasung für Materialintegrität

Das Vakuum zieht aktiv eingeschlossene Gase wie Wasserstoff und Sauerstoff aus den Grundwerkstoffen. Dieser „Entgasungseffekt“ verbessert die metallurgischen Eigenschaften der Endbaugruppe und erhöht Festigkeit, Härte und Haltbarkeit.

Kombination von Wärmebehandlung und Fügen

Ein Vakuumofen ermöglicht es Ihnen, das Löten mit einem Wärmebehandlungsprozess, wie Glühen oder Härten, in einem einzigen Zyklus zu kombinieren. Dies reduziert den Teileumschlag, spart erhebliche Zeit und Kosten und minimiert das Risiko von Schäden oder Verformungen zwischen separaten Prozessschritten.

Die Abwägungen verstehen

Obwohl Vakuumlöten leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Präzision bringt bestimmte Überlegungen mit sich.

Zykluszeit

Ein Vakuumlötzyklus ist inhärent ein Chargenprozess und kann langwierig sein. Die Zeit, die benötigt wird, um die Kammer auf ein tiefes Vakuum abzupumpen und eine langsame, kontrollierte Abkühlrampe durchzuführen, bedeutet, dass es im Allgemeinen langsamer ist als kontinuierliche oder lokalisierte Heizmethoden.

Ausrüstungs- und Betriebskosten

Vakuumöfen stellen eine erhebliche Investition dar. Sie erfordern außerdem qualifizierte Bediener und die Verpflichtung zu strengen Wartungsplänen, um die Integrität des Vakuums und die Präzision der thermischen Regelungen zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens erfordert die Abwägung des Bedarfs an Maßgenauigkeit gegenüber Produktionsgeschwindigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Maßgenauigkeit liegt: Vakuumlöten ist die definitive Wahl für komplexe, hochwertige Baugruppen, bei denen enge Toleranzen nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von unterschiedlichen oder exotischen Materialien liegt: Die präzise Kontrolle über das gesamte thermische Profil macht das Vakuumlöten unerlässlich für das Fügen von Materialien mit unterschiedlichen Ausdehnungsraten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von einfachen Teilen liegt: Sie müssen abwägen, ob die überlegene Qualität und geringe Verformung des Vakuumlötens die längeren Zykluszeiten im Vergleich zu schnelleren, weniger präzisen Methoden rechtfertigt.

Letztendlich ist die Wahl des Vakuumlötens eine Investition in unübertroffene Prozesskontrolle und Endteilqualität.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Die Strahlungswärmeübertragung verhindert Hot Spots und reduziert innere Spannungen und Verformungen. |

| Kontrollierte Abkühlung | Die präzise Steuerung des thermischen Zyklus minimiert Verzug während der Abkühlphasen. |

| Oxidfreie Oberflächen | Die VakUumumgebung eliminiert Oxide und gewährleistet saubere Verbindungen und eine gleichmäßige Wärmeabgabe. |

| Gleichzeitiges Löten von Verbindungen | Ermöglicht das gleichzeitige Löten mehrerer Verbindungen für konsistente, wiederholbare Ergebnisse. |

| Entgasungsvorteile | Entfernt eingeschlossene Gase und verbessert so die Materialfestigkeit und reduziert das Verformungsrisiko. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Vakuumlötöfen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir unterschiedlichen Laboren Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, minimieren Bauteilverformungen und steigern die Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Maßgenauigkeit und Prozesskontrolle verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung