Kurz gesagt, Siliziumkarbid (SiC)-Heizelemente werden in industriellen Anwendungen eingesetzt, die eine zuverlässige Hochtemperaturheizung in rauen Umgebungen erfordern. Sie sind die bevorzugte Lösung für Branchen wie die Metallurgie, die Keramik- und Glasherstellung, die Halbleiterproduktion und die Hochtemperatur-Chemieprozesse, wo herkömmliche Metallelemente schnell versagen würden.

Die Entscheidung für Siliziumkarbid-Heizungen wird durch die Notwendigkeit der Prozessstabilität bei extremen Temperaturen bestimmt. Wenn die Temperatur oder die chemische Umgebung einer Anwendung die Grenzen von Metalllegierungen überschreitet, wird SiC zur Standardwahl für Leistung und Langlebigkeit.

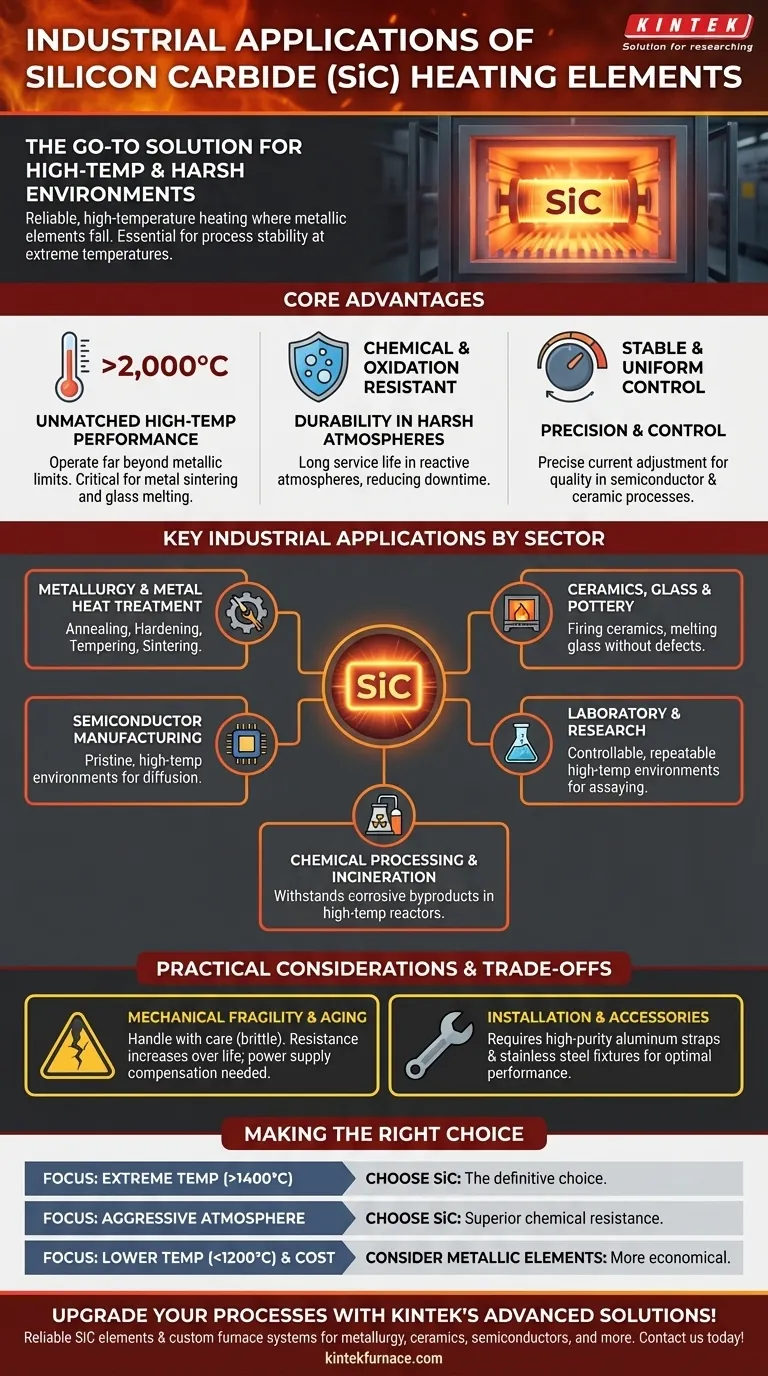

Warum Siliziumkarbid? Die Kernvorteile

Um zu verstehen, warum SiC-Elemente anderen Technologien vorgezogen werden, muss man einige Schlüsseleigenschaften kennen. Diese Vorteile gehen direkt auf die Herausforderungen der industriellen Hochtemperaturarbeit ein.

Unübertroffene Hochtemperaturleistung

Siliziumkarbid-Elemente sind für den Betrieb bei extrem hohen Temperaturen ausgelegt, wobei einige über 2.000 °C (3.632 °F) erreichen können. Dies liegt weit über der Betriebsgrenze traditioneller metallischer Heizelemente und macht sie unerlässlich für Prozesse wie das Metallsintern und das Glasschmelzen.

Haltbarkeit in rauen Atmosphären

Industrieöfen enthalten oft chemisch reaktive Atmosphären. SiC ist hochbeständig gegen Oxidation und chemische Angriffe und gewährleistet so eine lange Lebensdauer auch unter diesen anspruchsvollen Bedingungen. Diese Zuverlässigkeit reduziert kostspielige Ausfallzeiten und Wartungsarbeiten.

Präzision und Kontrolle

Die Wärme wird durch das Leiten eines elektrischen Stroms durch das SiC-Element erzeugt. Durch präzises Anpassen dieses Stroms können die Bediener eine sehr stabile und gleichmäßige Temperaturregelung erreichen, was entscheidend für die Sicherstellung der Produktqualität in sensiblen Prozessen wie der Halbleiterfertigung und dem Keramikbrand ist.

Wichtige industrielle Anwendungen nach Sektor

Die einzigartigen Eigenschaften von SiC-Heizungen machen sie in einer Reihe von spezialisierten Industrien unverzichtbar.

Metallurgie und Metallwärmebehandlung

In der Metallurgie sind präzise Temperaturzyklen alles. SiC-Elemente liefern die hohe Wärme, die für Prozesse wie Glühen, Härten, Anlassen und das Sintern von pulverförmigen Metallen in Öfen benötigt wird, wo Konsistenz von größter Bedeutung ist.

Keramik, Glas und Töpferei

Das Brennen von Keramik und das Schmelzen von Glas erfordert anhaltende, gleichmäßige hohe Temperaturen. SiC-Elemente werden ausgiebig in industriellen Brennöfen und Öfen eingesetzt, um sicherzustellen, dass Produkte korrekt gebrannt werden, ohne Hotspots oder Temperaturabfälle, die Defekte verursachen könnten.

Halbleiterfertigung

Die Produktion von Halbleitern erfordert makellose Hochtemperaturumgebungen. SiC-Heizungen werden in Diffusionsöfen und anderen thermischen Verarbeitungsanlagen eingesetzt, wo Temperaturgleichmäßigkeit und eine nicht kontaminierende Wärmequelle entscheidend sind.

Labor- und Forschungsöfen

Für Forschung, Entwicklung und Materialprüfung (Assay) bieten SiC-Elemente die kontrollierbaren und reproduzierbaren Hochtemperaturumgebungen, die für genaue experimentelle Ergebnisse notwendig sind. Ihre Vielseitigkeit macht sie zu einem festen Bestandteil in Laborumgebungen.

Chemische Verfahrenstechnik und Verbrennung

Die chemische Beständigkeit von SiC macht es ideal für den Einsatz in Hochtemperatur-Chemikalienreaktoren und Industrie-Verbrennungsanlagen. Diese Elemente können korrosiven Nebenprodukten standhalten und gleichzeitig die notwendige Wärme für die thermische Zersetzung oder chemische Reaktionen liefern.

Verständnis der Kompromisse und praktischen Überlegungen

Obwohl leistungsstark, sind SiC-Elemente keine Universallösung. Das Erkennen ihrer spezifischen Anforderungen ist der Schlüssel zu einer erfolgreichen Implementierung.

Mechanische Zerbrechlichkeit

Im Gegensatz zu duktilen Metallen ist Siliziumkarbid eine Keramik und von Natur aus spröde. Die Elemente müssen mit Sorgfalt gehandhabt und installiert werden, um mechanische Stöße oder Belastungen zu vermeiden, die zu Brüchen führen können.

Alterung und Widerstandsanstieg

Im Laufe ihrer Lebensdauer "altern" SiC-Elemente allmählich, was bedeutet, dass ihr elektrischer Widerstand zunimmt. Das Stromversorgungssystem muss in der Lage sein, diese Änderung zu kompensieren, indem es im Laufe der Zeit eine höhere Spannung liefert, um die gewünschte Ausgangsleistung aufrechtzuerhalten.

Installation und Zubehör

Eine ordnungsgemäße Installation ist unerlässlich. Sie erfordert spezifisches Zubehör wie hochreine Aluminium-Verbindungsbänder für optimale elektrische Leitfähigkeit und Edelstahlbefestigungen, um die Elemente sicher zu montieren, ohne mechanische Spannungen zu verursachen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Heizelementtechnologie ist eine entscheidende technische Entscheidung. Treffen Sie Ihre Wahl basierend auf den Kernanforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>1400°C) liegt: Siliziumkarbid ist die definitive Wahl, da die meisten Metallelemente in diesem Bereich nicht zuverlässig funktionieren können.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer chemisch aggressiven Atmosphäre liegt: Die überragende chemische Beständigkeit von SiC bietet eine längere Lebensdauer und größere Prozessstabilität.

- Wenn Ihr Hauptaugenmerk auf Kostensensibilität bei niedrigeren Temperaturen (<1200°C) liegt: Traditionelle Metallelemente (wie Kanthal A-1) können eine wirtschaftlichere Lösung bieten.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie die Heiztechnologie, die die Leistung und Zuverlässigkeit liefert, die Ihre Anwendung erfordert, sicher auswählen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile | Temperaturbereich |

|---|---|---|

| Metallurgie & Metallwärmebehandlung | Hochtemperaturstabilität, präzise Steuerung | Bis zu 2.000°C |

| Keramik, Glas & Töpferei | Gleichmäßige Erwärmung, Haltbarkeit in Brennöfen | Hohe Temperaturen |

| Halbleiterfertigung | Nicht kontaminierend, gleichmäßige Temperatur | Kritisch für saubere Prozesse |

| Labor & Forschung | Kontrollierbare, wiederholbare Umgebungen | Vielseitige Hochtemperatureinstellungen |

| Chemische Verfahrenstechnik & Verbrennung | Chemische Beständigkeit, zuverlässig in rauen Atmosphären | Beständig gegen korrosive Bedingungen |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Siliziumkarbid-Heizelemente und kundenspezifische Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen Anforderungen an hohe Temperaturen und raue Umgebungen, wodurch Effizienz und Langlebigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anwendungen in der Metallurgie, Keramik, Halbleiterindustrie und mehr unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung