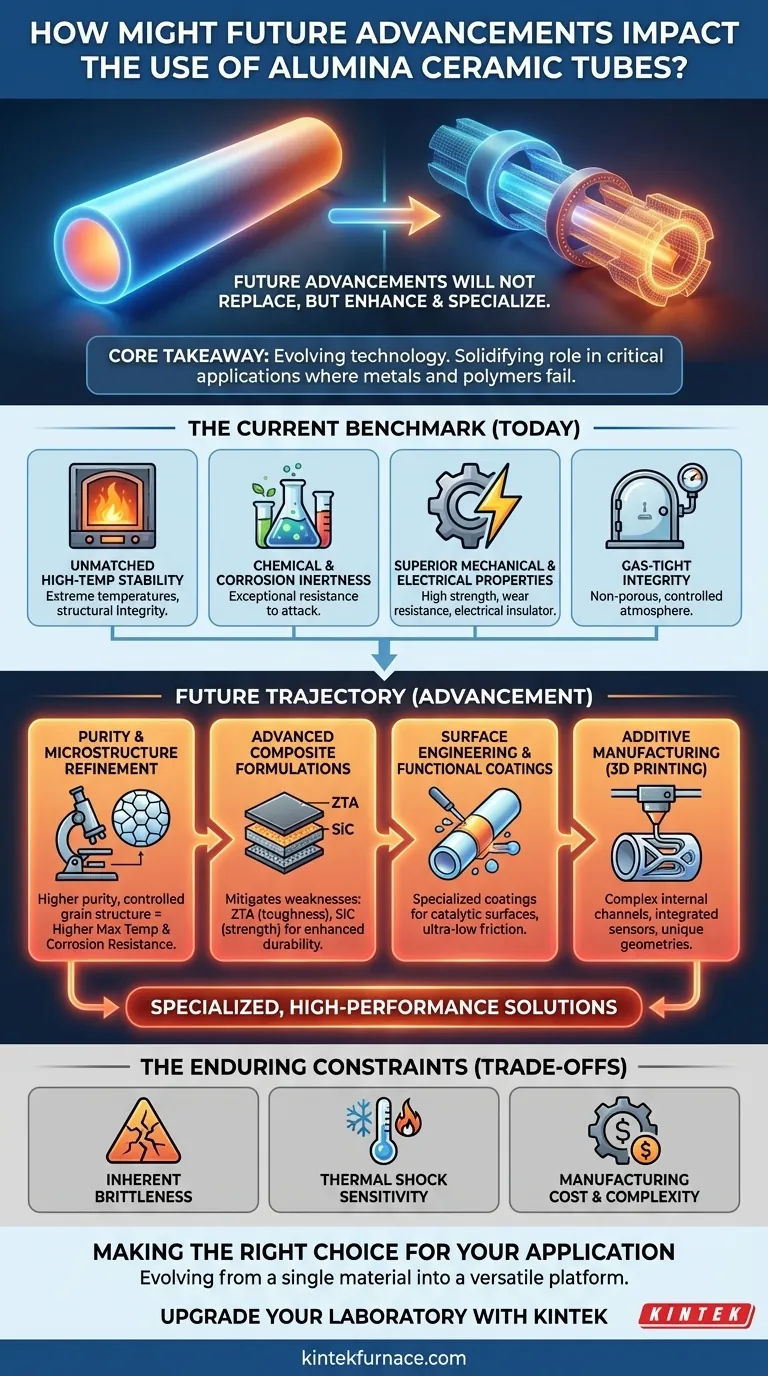

Kurz gesagt, zukünftige Fortschritte werden Aluminiumoxid-Keramikrohre nicht ersetzen, sondern deren Leistung verbessern und ihre Funktion spezialisieren. Der Fortschritt in der Materialwissenschaft und der Herstellungstechnologie wird ihre thermische, mechanische und chemische Beständigkeit verbessern und ihre Verwendung in noch anspruchsvolleren Hochtemperatur- und extremen Industrieumgebungen ausweiten.

Die Kernaussage ist, dass Aluminiumoxid-Keramiken eine sich entwickelnde Technologie sind. Anstatt obsolet zu werden, werden sie durch Verbundwerkstoffe und fortschrittliche Fertigung spezialisierter und festigen ihre Rolle als kritisches Material für Anwendungen, bei denen Metalle und Polymere versagen.

Der aktuelle Maßstab: Warum Aluminiumoxid-Rohre heute von entscheidender Bedeutung sind

Um die Zukunft zu verstehen, müssen wir zunächst die Gegenwart würdigen. Aluminiumoxid (Al₂O₃)-Keramikrohre sind in vielen Industrien aus einer Reihe klarer Gründe die Standardwahl.

Unübertroffene Hochtemperaturstabilität

Aluminiumoxid behält seine strukturelle Integrität und Festigkeit bei extremen Temperaturen bei, wo die meisten Metalle schwächer werden oder schmelzen würden. Dies macht es unverzichtbar für Komponenten in Hochtemperatur-Vakuumöfen, Muffelöfen und Brennöfen.

Chemische und Korrosionsbeständigkeit

Diese Rohre zeigen eine außergewöhnliche Beständigkeit gegen Korrosion und chemische Angriffe. Diese Eigenschaft ist entscheidend in rauen Prozessen, wie sie beispielsweise in der Floatglas- und Aluminiumtrichloridindustrie vorkommen, wo reaktive Materialien üblich sind.

Überragende mechanische und elektrische Eigenschaften

Aluminiumoxid besitzt eine hohe Druckfestigkeit und eine ausgezeichnete Verschleiß- und Abriebfestigkeit. Entscheidend ist, dass es ein hervorragender elektrischer Isolator (Dielektrikum) ist, was es perfekt für den Schutz von Heizelementen, Thermoelementen und anderen elektrischen Durchführungen in Hochtemperaturzonen macht.

Gasdichte Integrität

Hochreine Aluminiumoxidrohre können nicht-porös und gasdicht hergestellt werden. Dies ist entscheidend für die Erzeugung eines stabilen Vakuums oder einer kontrollierten Schutzatmosphäre in der Laboranalyse, beim Sintern und bei der Verarbeitung fortschrittlicher Materialien.

Zukünftige Entwicklung: Schlüsselbereiche des Fortschritts

Der in der Forschung erwähnte „Fortschritt in der Materialwissenschaft“ ist kein vages Konzept. Er führt zu spezifischen, greifbaren Verbesserungen, die die Fähigkeiten von Aluminiumoxidrohren neu definieren werden.

Reinheit und Verfeinerung der Mikrostruktur

Der größte Leistungszuwachs ergibt sich aus der Verbesserung der Materialreinheit und der Kontrolle der Kornstruktur (Mikrostruktur) der Keramik. Die zukünftige Fertigung wird hochreineres Aluminiumoxid mit nahezu null Verunreinigungen liefern, was die maximale Betriebstemperatur und die Korrosionsbeständigkeit direkt erhöht.

Fortschrittliche Verbundformulierungen

Die Zukunft von Aluminiumoxid ist nicht nur reines Aluminiumoxid. Durch die Schaffung von Verbundwerkstoffen können wir seine primären Schwächen mildern.

- Zirkonoxid-verstärktes Aluminiumoxid (ZTA): Das Hinzufügen von Zirkonoxidpartikeln verbessert die Bruchzähigkeit und die Temperaturwechselbeständigkeit dramatisch.

- Siliziumkarbid (SiC)-Verstärkung: Die Einarbeitung von SiC-Whiskern oder -Partikeln kann die Härte, Festigkeit und Wärmeleitfähigkeit weiter verbessern.

Oberflächentechnik und Funktionsbeschichtungen

Ein einfaches Rohr kann in eine aktive Komponente umgewandelt werden. Zukünftige Fortschritte werden sich auf die Anwendung spezialisierter Beschichtungen konzentrieren, die neue Eigenschaften verleihen, wie z. B. katalytische Oberflächen für chemische Reaktoren oder extrem reibungsarme Beschichtungen für hochverschleißfeste Anwendungen.

Additive Fertigung (3D-Druck)

Aktuelle Methoden ermöglichen kundenspezifische Längen und Durchmesser, aber der 3D-Druck von Keramiken ist die nächste Grenze. Dies wird die Herstellung von Rohren mit unglaublich komplexen internen Kanälen, integrierten Sensoren oder einzigartigen Geometrien ermöglichen, die mit herkömmlichen Extrusions- oder Gussverfahren nicht herzustellen sind.

Die Kompromisse verstehen: Die dauerhaften Einschränkungen

Auch mit zukünftigen Fortschritten werden Aluminiumoxid-Keramiken innerhalb einer Reihe grundlegender Einschränkungen betrieben. Die Kenntnis dieser ist der Schlüssel für die richtige Anwendung.

Inhärente Sprödigkeit

Dies ist die klassische Achillesferse der Keramiken. Während Verbundwerkstoffe die Zähigkeit verbessern, wird Aluminiumoxid niemals die Duktilität von Metall haben. Es ist kerbempfindlich und kann unter bestimmten Schlag- oder Zugbelastungen katastrophal versagen.

Empfindlichkeit gegenüber thermischem Schock

Aluminiumoxid hat eine geringe Wärmeausdehnung, was bei thermischem Schock hilft, aber schnelle Temperaturänderungen können immer noch zu Rissen führen. Fortschrittliche Verbundwerkstoffe werden dies mildern, aber es wird im Vergleich zu vielen Legierungen immer eine primäre Designüberlegung bleiben.

Herstellungskosten und Komplexität

Die Prozesse zur Herstellung hochreiner, dichter oder komplexer Aluminiumoxidkomponenten sind energieintensiv und komplex. Mit zunehmenden Leistungsanforderungen steigen auch die Kosten, was es zu einem Material macht, das aus Notwendigkeit und nicht aus Sparsamkeit gewählt wird.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese zukünftigen Trends, um Ihre Materialauswahl für Projekte in extremen Umgebungen zu steuern.

- Wenn Ihr Hauptaugenmerk auf dem Überschreiten von Temperatur- und Reinheitsgrenzen liegt: Beziehen Sie Rohre, die mit den neuesten Verfeinerungstechnologien hergestellt wurden, und spezifizieren Sie die höchstmögliche Aluminiumoxidreinheit für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit und Temperaturwechselbeständigkeit liegt: Schauen Sie über reines Aluminiumoxid hinaus und untersuchen Sie fortschrittliche Verbundwerkstoffe wie Zirkonoxid-verstärktes Aluminiumoxid (ZTA).

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder Rapid Prototyping liegt: Beobachten Sie die Entwicklung der additiven Fertigung von Keramiken zur Herstellung integrierter, monolithischer Komponenten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Zuverlässigkeit in Standardanwendungen liegt: Aktuelle hochreine Aluminiumoxidrohre bleiben eine ausgezeichnete, bewährte und hochleistungsfähige Wahl.

Letztendlich liegt die Zukunft der Aluminiumoxid-Keramikrohre in ihrer Entwicklung von einem einzelnen Material zu einer vielseitigen Plattform für spezialisierte Hochleistungslösungen.

Zusammenfassungstabelle:

| Aspekt | Aktueller Stand | Zukünftige Fortschritte |

|---|---|---|

| Temperaturstabilität | Hochtemperaturstabilität bis zu extremen Grenzen | Höhere Reinheit erhöht die maximale Betriebstemperatur |

| Mechanische Eigenschaften | Hohe Druckfestigkeit, aber spröde | Verbundwerkstoffe wie ZTA verbessern Zähigkeit und Stoßfestigkeit |

| Chemische Beständigkeit | Ausgezeichnete Korrosionsbeständigkeit | Verbesserte Reinheit und Beschichtungen erhöhen die Beständigkeit |

| Herstellung | Kundenspezifische Längen/Durchmesser durch Extrusion | 3D-Druck ermöglicht komplexe Geometrien und integrierte Merkmale |

Rüsten Sie Ihr Labor mit kundenspezifischen Hochtemperaturlösungen von KINTEK auf

Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie verbesserte Aluminiumoxid-Keramikrohre für extreme Umgebungen oder spezielle Ofensysteme benötigen, wir liefern zuverlässige, leistungsstarke Geräte, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung