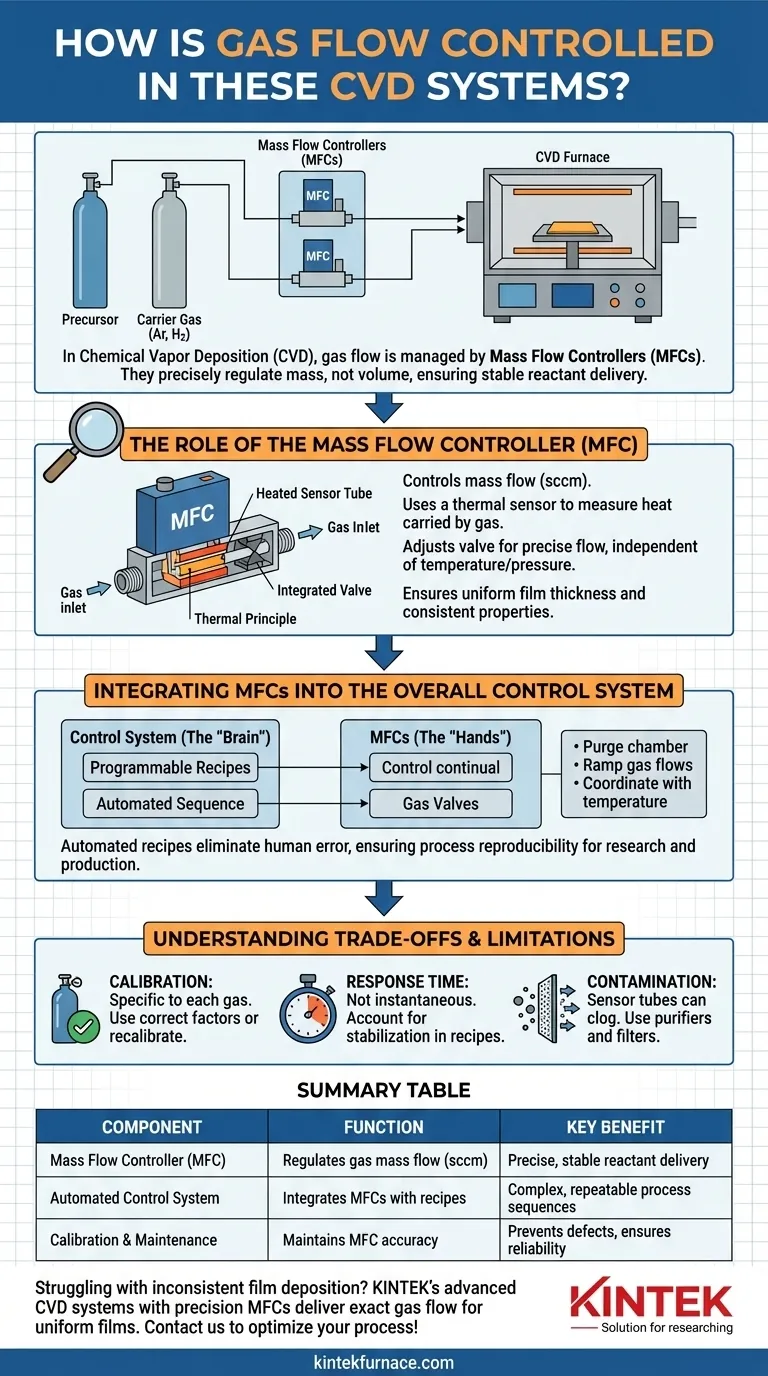

In einer chemischen Gasphasenabscheidungsanlage (CVD) wird der Gasfluss präzise durch Komponenten gesteuert, die als Massendurchflussregler (MFCs) bezeichnet werden. Diese Geräte sind dafür verantwortlich, die Menge jedes Vorläufer- und Trägergases, wie Argon (Ar) und Wasserstoff (H2), das in den Ofen eintritt, genau zu messen und zu regulieren. Die MFCs sind ein kritischer Teil eines größeren automatisierten Steuerungssystems, das sicherstellt, dass der gesamte Prozess präzise und wiederholbar ist.

Die Kernherausforderung bei der CVD besteht nicht nur darin, Gase zuzuführen, sondern über die Zeit eine präzise und stabile Anzahl von Reaktionsmolekülen auf das Substrat zu liefern. Massendurchflussregler sind die Standardlösung, da sie die Masse des Gases – und nicht nur sein Volumen – steuern, wodurch der Prozess immun gegen Schwankungen der Umgebungstemperatur und des Drucks wird.

Die Rolle des Massendurchflussreglers (MFC)

Das Herzstück der Gassteuerung in jeder modernen CVD-Anlage ist der MFC. Das Verständnis seiner Funktionsweise zeigt, warum er für die Herstellung qualitativ hochwertiger, gleichmäßiger Dünnschichten so wichtig ist.

Was ein MFC tatsächlich steuert

Die Standardeinheit für den Gasfluss in diesen Systemen ist sccm, oder Standard-Kubikzentimeter pro Minute. Dies ist eine Einheit des Massendurchflusses und nicht des Volumenstroms.

Es stellt einen Durchfluss dar, der auf eine Standardtemperatur (0°C) und einen Standarddruck (1 atm) normiert wurde. Dies stellt sicher, dass ein Sollwert von „100 sccm“ jedes Mal exakt die gleiche Anzahl von Gasmolekülen liefert, unabhängig von den tatsächlichen Bedingungen im Labor.

Wie ein MFC funktioniert

Ein MFC arbeitet typischerweise nach einem thermischen Prinzip. Ein kleiner, beheizter Sensor im Inneren des Geräts misst, wie viel Wärme vom strömenden Gas abgeführt wird.

Eine höhere Durchflussrate führt zu einer stärkeren Wärmeabfuhr, wodurch eine größere Temperaturdifferenz über den Sensor entsteht. Diese thermische Messung wird in eine präzise Massendurchflussmessung umgerechnet. Die Steuerung vergleicht diesen Messwert dann mit dem Sollwert des Benutzers und passt automatisch ein integriertes Ventil an, um die gewünschte Durchflussrate aufrechtzuerhalten.

Warum diese Präzision für CVD wichtig ist

Die Geschwindigkeit chemischer Reaktionen und das anschließende Schichtwachstum hängen direkt von der Konzentration der Vorläufermoleküle auf der Substratoberfläche ab.

Durch den Einsatz von MFCs zur Gewährleistung eines stabilen und vorhersagbaren Flusses von Reaktanten können Ingenieure sicherstellen, dass die resultierende Schicht eine gleichmäßige Dicke und konsistente Materialeigenschaften über das gesamte Substrat hinweg aufweist.

Integration von MFCs in das Gesamtsystem

Ein MFC ist eine leistungsstarke Komponente, aber sein wahrer Wert zeigt sich, wenn er Teil eines größeren, programmierbaren Systems ist.

Von der Komponente zum System

Die MFCs sind die „Hände“, die die Gasventile steuern, aber das fortschrittliche Steuerungssystem des Ofens ist das „Gehirn“. Ein Forscher oder Bediener definiert ein Prozess„Rezept“ in der Software des Systems.

Dieses Rezept legt die Sollwerte für jeden MFC in jedem Schritt des Prozesses fest und erstellt eine vollständig automatisierte und getaktete Ereignissequenz.

Die Stärke automatisierter Rezepte

Diese Integration ermöglicht komplexe Prozessabläufe. Ein Rezept kann beispielsweise automatisch:

- Die Kammer mit einem Inertgas wie Argon spülen.

- Den Fluss eines Reaktantengases wie Wasserstoff erhöhen.

- Die Gasflüsse während der Abscheidung konstant halten.

- Diese Änderungen des Gasflusses mit spezifischen Temperaturrampen im Ofen koordinieren.

Gewährleistung der Prozesswiederholbarkeit

Die Automatisierung der Gaszufuhr eliminiert die Variabilität und menschlichen Fehler, die mit manuellen Ventiljustierungen verbunden sind. Dies stellt sicher, dass ein heute durchgeführter Prozess exakt das gleiche Gasflussprofil aufweist wie ein in Monaten durchgeführter Prozess, was sowohl für die wissenschaftliche Forschung als auch für die industrielle Fertigung grundlegend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl MFCs unerlässlich sind, sind sie nicht unfehlbar. Das Verständnis ihrer betrieblichen Einschränkungen ist der Schlüssel zur Aufrechterhaltung eines zuverlässigen CVD-Prozesses.

Kalibrierung ist nicht verhandelbar

Ein MFC wird werksseitig für ein bestimmtes Gas kalibriert. Seine thermischen Eigenschaften sind einzigartig; beispielsweise leitet Wasserstoff Wärme ganz anders ab als Argon.

Die Verwendung eines MFC mit einem Gas, für das er nicht kalibriert wurde, führt zu einem ungenauen Durchfluss. Für einen genauen Betrieb mit verschiedenen Gasen ist eine Neukalibrierung oder die Anwendung eines bekannten „Gaskorrekturfaktors“ erforderlich.

Reaktionszeit und Stabilität

MFCs ändern die Durchflussraten nicht sofort. Sie haben eine bestimmte Reaktionszeit (oft einige Sekunden), um einen neuen Sollwert zu erreichen und sich zu stabilisieren. Dies muss bei Rezepten berücksichtigt werden, die einen sehr schnellen Gaswechsel erfordern.

Anfälligkeit für Kontamination

Die kleinen Sensorrohre und Ventilöffnungen im Inneren eines MFC können durch Verunreinigungen oder Reaktionsnebenprodukte verstopft oder beschichtet werden. Dies beeinträchtigt die Genauigkeit und führt schließlich zum Ausfall. Upstream-Gasreiniger und Filter sind entscheidend, um die langfristige Zuverlässigkeit der MFCs zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die ordnungsgemäße Verwaltung Ihres Gasversorgungssystems ist entscheidend, um das gewünschte Ergebnis zu erzielen. Ihr Fokus sollte sich an Ihrem primären Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie die Programmierbarkeit des Steuerungssystems, um komplexe Rezepte zu erstellen, die Gasflussänderungen sorgfältig mit der Temperatur korrelieren, um neue Materialeigenschaften zu erforschen.

- Wenn Ihr Hauptaugenmerk auf Produktionskonsistenz liegt: Implementieren Sie einen strengen Kalibrierungs- und präventiven Wartungsplan für Ihre MFCs, um langfristig Prozessstabilität und Ausbeute zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei Schichtdefekten liegt: Überprüfen Sie immer zuerst Ihre MFC-Ablesungen und den Kalibrierstatus, da falsche Gasverhältnisse eine der häufigsten Ursachen für Abscheidungsprobleme sind.

Die Beherrschung Ihres Gaszufuhrsystems ist der erste Schritt zu einer vollständigen Kontrolle über Ihren Materialsyntheseprozess.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Massendurchflussregler (MFC) | Misst und reguliert den Massendurchfluss in sccm | Gewährleistet eine präzise, stabile Zufuhr von Reaktanten |

| Automatisches Steuerungssystem | Integriert MFCs mit programmierbaren Rezepten | Ermöglicht komplexe, wiederholbare Prozesssequenzen |

| Kalibrierung & Wartung | Erhält die MFC-Genauigkeit für spezifische Gase aufrecht | Verhindert Schichtdefekte und gewährleistet langfristige Zuverlässigkeit |

Haben Sie mit inkonsistenter Schichtabscheidung in Ihrem Labor zu kämpfen? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich CVD/PECVD-Systemen, sind mit präzisen Massendurchflussreglern und tiefgreifenden Anpassungsmöglichkeiten ausgestattet, um eine exakte Gasflusskontrolle für gleichmäßige Dünnschichten zu liefern. Egal, ob Sie in F&E oder in der Produktion tätig sind, unsere Expertise gewährleistet zuverlässige, wiederholbare Ergebnisse, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um Ihren CVD-Prozess zu optimieren und eine überlegene Materialsynthese zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung