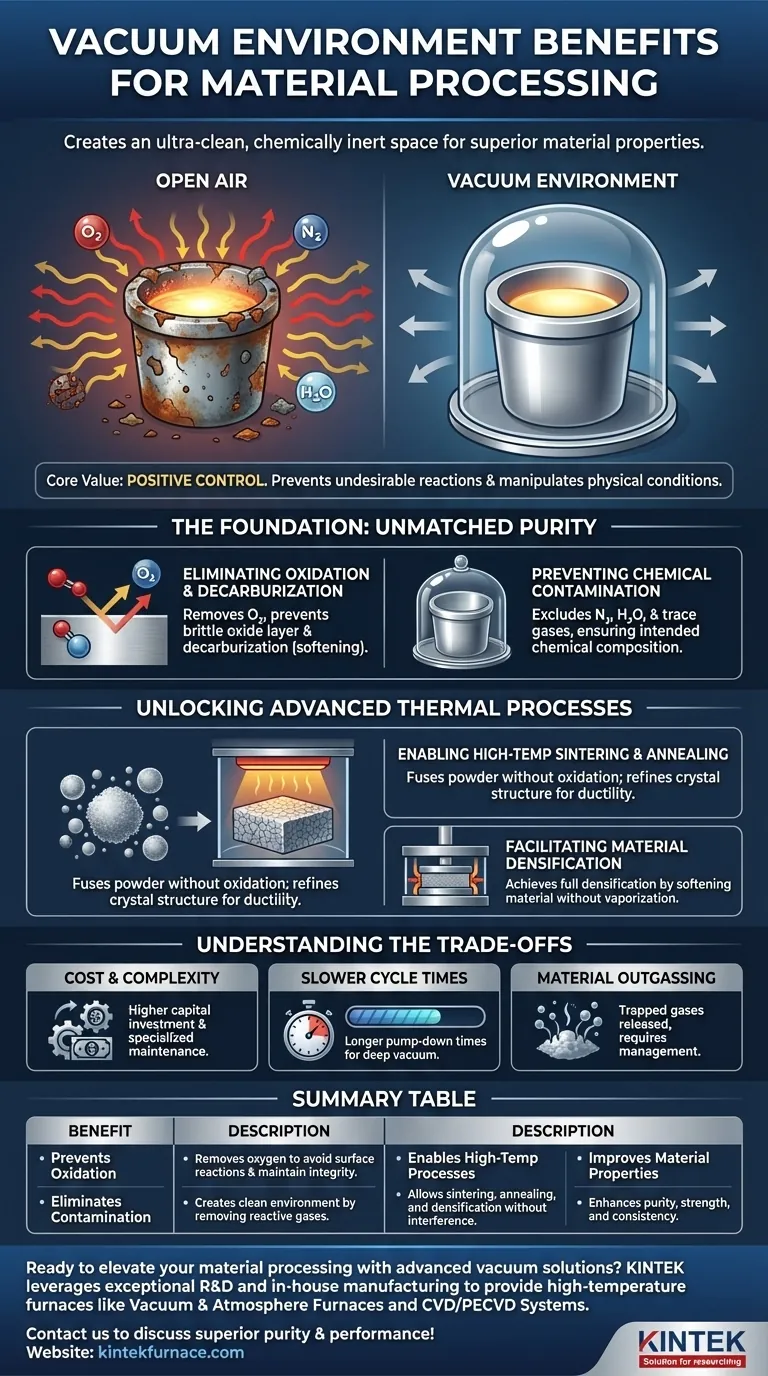

Im Wesentlichen profitiert die Materialverarbeitung von einer Vakuumumgebung, indem sie einen ultrareinen, chemisch inerten Raum schafft. Durch das Entfernen von Luft und anderen atmosphärischen Gasen verhindert ein Vakuum unerwünschte Reaktionen wie Oxidation und eliminiert Kontaminationsquellen. Diese unübertroffene Kontrolle über die Verarbeitungsumgebung ist entscheidend für die Erzielung hoher Materialreinheit, die Verbesserung physikalischer Eigenschaften und die Ermöglichung von Hochtemperaturprozessen, die an offener Luft unmöglich wären.

Der Kernwert eines Vakuums liegt nicht nur in der Abwesenheit von Luft, sondern in der positiven Kontrolle, die es über die Umgebung des Materials gewährt. Diese Kontrolle ermöglicht es Ingenieuren und Wissenschaftlern, unerwünschte chemische Reaktionen zu verhindern und physikalische Bedingungen zu manipulieren, um Materialien mit überragender Reinheit, Festigkeit und Konsistenz herzustellen.

Die Grundlage: Unübertroffene Reinheit erreichen

Der unmittelbarste Vorteil eines Vakuums ist die Entfernung reaktiver Gase, die sonst das Material beeinträchtigen würden. Dies schafft eine makellose Umgebung, vergleichbar mit einem sterilen Reinraum für Ihre Komponenten.

Oxidation und Entkohlung eliminieren

Bei erhöhten Temperaturen reagiert Sauerstoff in der Luft aggressiv mit der Oberfläche vieler Materialien, ein Prozess, der als Oxidation bezeichnet wird. Dies bildet eine spröde, unerwünschte Oxidschicht.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff, verhindert diese Reaktion vollständig und bewahrt die saubere, metallische Oberfläche des Materials. Bei kohlenstoffbasierten Legierungen verhindert er auch die Entkohlung, den Verlust von Kohlenstoff von der Oberfläche, der das Material sonst aufweichen würde.

Chemische Kontamination verhindern

Luft ist nicht nur Sauerstoff. Sie enthält Stickstoff, Wasserdampf und andere Spurengase, die während der Wärmebehandlung mit einem Material reagieren oder sich darin lösen können.

Diese Kontamination kann die grundlegenden Eigenschaften des Materials verändern. Ein Vakuum stellt sicher, dass die einzigen vorhandenen Elemente die des Materials selbst sind, wodurch dessen beabsichtigte chemische Zusammensetzung und Reinheit garantiert werden.

Fortgeschrittene thermische Prozesse freischalten

Viele moderne Materialsynthese- und Behandlungsverfahren sind nur im Vakuum praktikabel. Die Abwesenheit von atmosphärischem Druck verändert grundlegend, wie sich Materialien bei hohen Temperaturen verhalten.

Ermöglichung von Hochtemperatur-Sintern und -Glühen

Sintern ist ein Prozess, bei dem pulverförmige Materialien erhitzt werden, um zu einer festen Masse zu verschmelzen, ohne vollständig zu schmelzen. An offener Luft würde dies eine massive Oxidation verursachen.

Ein Vakuum bietet die saubere Hochtemperaturumgebung, die zum Sintern erforderlich ist, wodurch dichte, feste Teile entstehen. Es ist auch ideal zum Glühen, einer Wärmebehandlung, die die Kristallstruktur eines Materials verfeinert, um die Duktilität zu verbessern und innere Spannungen zu reduzieren.

Erleichterung der Materialverdichtung

Bestimmte Prozesse, wie das Heißpressen, nutzen ein Vakuum, um eine vollständige Verdichtung eines Materials zu erreichen. Unter Vakuum kann ein Material auf Temperaturen erhitzt werden, die dazu führen würden, dass es bei normalem atmosphärischen Druck verdampft.

Dadurch kann das Material weicher werden oder leicht schmelzen, wodurch der angewendete Druck verbleibende Hohlräume herausdrücken kann. Das Ergebnis ist eine hochdichte, porenfreie Komponente mit überragenden mechanischen Eigenschaften.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Vakuumverarbeitung keine Universallösung. Die Entscheidung für den Einsatz erfordert ein Abwägen der deutlichen Vorteile gegenüber praktischen Einschränkungen.

Die Kosten und die Komplexität der Ausrüstung

Vakuumöfen und ihre zugehörigen Pumpsysteme stellen eine erhebliche Kapitalinvestition dar. Sie erfordern auch spezielles Wissen für den Betrieb und regelmäßige Wartung, um Leistung und Zuverlässigkeit zu gewährleisten.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefvakuums ist nicht augenblicklich. Die Zeit, die zum Abpumpen der Kammer auf den Zieldruck erforderlich ist, kann die gesamte Prozesszyklusdauer erheblich verlängern. Dies kann in Umgebungen mit hohem Produktionsvolumen einen Engpass im Durchsatz darstellen.

Materialausgasung

Einige Materialien enthalten von Natur aus eingeschlossene Gase, die freigesetzt werden, wenn sie unter Vakuum gesetzt werden, ein Phänomen, das als Ausgasung bezeichnet wird. Dies kann die Vakuumumgebung kontaminieren und den Prozess stören, was ein sorgfältiges Management und möglicherweise längere Abpumpzeiten erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Verarbeitungsumgebung hängt ganz von Ihrem Endziel ab. Ein Vakuum ist ein leistungsstarkes Werkzeug, wenn seine Vorteile mit Ihren spezifischen Material- und Leistungsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Ein Vakuum ist für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder Halbleitern, wo Verunreinigungen zu katastrophalen Fehlern führen können, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion komplexer Teile liegt: Vakuumsintern kann äußerst effizient sein, indem es endkonturnahe Teile mit ausgezeichneter Festigkeit und Verschleißfestigkeit erzeugt, Abfall minimiert und teure Nachbearbeitung überflüssig macht.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger Materialien liegt: Ein Vakuum bietet die ideale, kontrollierte Umgebung für die Synthese neuer Materialien wie Nanomaterialien oder Supraleiter, wodurch Reinheit gewährleistet und die gewünschte Kristallbildung gefördert wird.

Letztendlich gibt Ihnen der Einsatz eines Vakuums präzise Kontrolle über das Schicksal Ihres Materials und stellt sicher, dass es die anspruchsvollsten Spezifikationen erfüllt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Entfernt Sauerstoff, um Oberflächenreaktionen zu vermeiden und die Materialintegrität zu erhalten. |

| Eliminiert Kontamination | Schafft eine saubere Umgebung durch Entfernen reaktiver Gase wie Stickstoff und Wasserdampf. |

| Ermöglicht Hochtemperaturprozesse | Ermöglicht Sintern, Glühen und Verdichten ohne atmosphärische Störungen. |

| Verbessert Materialeigenschaften | Erhöht Reinheit, Festigkeit und Konsistenz für anspruchsvolle Anwendungen. |

Sind Sie bereit, Ihre Materialverarbeitung mit fortschrittlichen Vakuumlösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturöfen wie Vakuum- und Atmosphäreöfen und CVD-/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überragende Reinheit und Leistung in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität