Im Kern ist das Vakuumlöten ein hochreiner Verbindungsprozess, bei dem Metallkomponenten mit einem Füllmetall mit niedrigerem Schmelzpunkt miteinander verbunden werden. Der gesamte Vorgang findet in einem Vakuumofen statt, der atmosphärische Verunreinigungen wie Sauerstoff entfernt, wodurch Oxidation verhindert wird und eine außergewöhnlich saubere, starke und metallurgisch einwandfreie Verbindung entsteht, ohne die Grundkomponenten selbst zu schmelzen.

Die entscheidende Erkenntnis ist, dass das Vakuumlöten die Abwesenheit von Atmosphäre als seine größte Stärke nutzt. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen eliminiert der Prozess die Notwendigkeit chemischer Flussmittel, wodurch die Schaffung komplizierter, hochintegrierter Verbindungen ermöglicht wird, die mit konventionellen Methoden unmöglich zu erreichen wären.

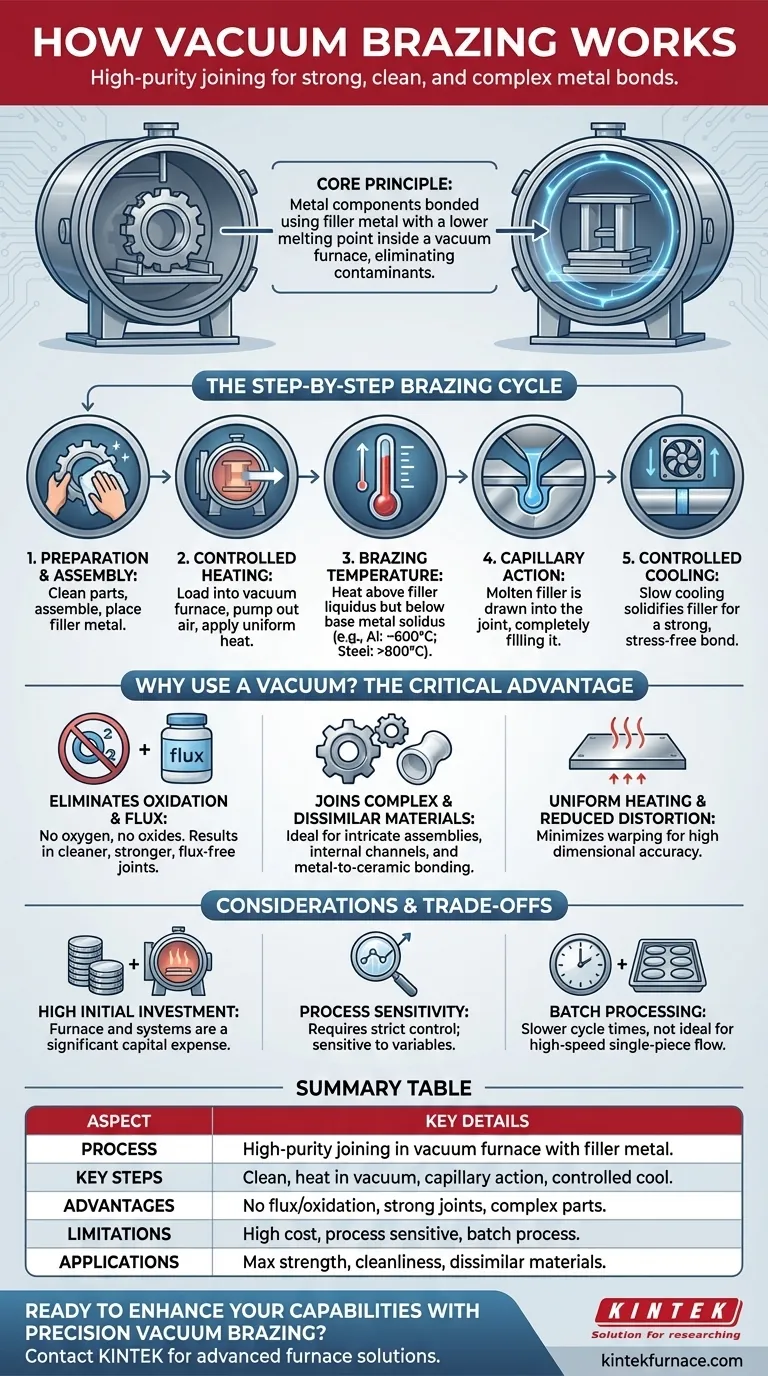

Der Schritt-für-Schritt-Lötzyklus

Der Vakuumlötprozess ist ein präzise gesteuerter thermischer Zyklus. Jede Phase ist entscheidend für das Erreichen einer erfolgreichen und zuverlässigen Verbindung.

1. Sorgfältige Vorbereitung und Montage

Bevor jegliches Erhitzen erfolgt, müssen die Komponenten gründlich gereinigt werden, um Öle, Fette und Oberflächenoxide zu entfernen.

Die Teile werden dann in ihrer endgültigen Konfiguration montiert. Das Füllmetall, oft eine dünne Folie oder Paste, wird an oder nahe der Fügelinie platziert.

2. Die kontrollierte Heizphase

Die montierten Teile werden in einen Vakuumofen geladen. Die Ofenkammer wird verschlossen, und leistungsstarke Pumpen entfernen die Luft, um eine Hochvakuumumgebung zu erzeugen.

Die Wärme wird dann langsam und kontrolliert zugeführt. Dieses gleichmäßige Erhitzen minimiert thermische Spannungen und verhindert Verformungen der Komponenten.

3. Erreichen der Löttemperatur: Liquidus vs. Solidus

Der Ofen erhitzt die Baugruppe auf eine bestimmte Löttemperatur. Diese Temperatur wird sorgfältig so gewählt, dass sie über dem Liquiduspunkt (vollständig geschmolzen) des Füllmetalls, aber unter dem Soliduspunkt (beginnt zu schmelzen) der Grundmaterialien liegt.

Die Temperaturbereiche variieren je nach Material erheblich. Zum Beispiel werden Aluminiumlegierungen bei etwa 580-620°C gelötet, während Edelstähle und Superlegierungen Temperaturen von 800°C bis über 1150°C erfordern.

4. Kapillarwirkung: Der Motor der Verbindung

Sobald das Füllmetall schmilzt, übernimmt ein starkes physikalisches Phänomen, die Kapillarwirkung. Das geschmolzene Füllmittel wird in den engen Spalt zwischen den passenden Oberflächen gezogen und füllt die Verbindung vollständig aus.

Stellen Sie sich vor, wie ein Papierhandtuch Wasser in seine Fasern saugt – das gleiche Prinzip zieht das geschmolzene Metall in die Verbindung und sorgt für eine vollständige Bedeckung.

5. Kontrolliertes Abkühlen für die Verbindungsfestigkeit

Nach einem kurzen "Halten" bei der Löttemperatur, um sicherzustellen, dass das Füllmittel vollständig geflossen ist, wird die Baugruppe langsam und kontrolliert abgekühlt.

Dieses langsame Abkühlen verfestigt das Füllmetall und erzeugt eine starke metallurgische Verbindung. Es verhindert auch das Einbringen von Restspannungen, die die Festigkeit und Dimensionsstabilität des Teils beeinträchtigen könnten.

Warum ein Vakuum verwenden? Der entscheidende Vorteil

Die Verwendung eines Vakuums ist nicht zufällig; sie ist das entscheidende Merkmal, das dem Prozess seine einzigartigen Fähigkeiten verleiht.

Oxidation ohne Flussmittel eliminieren

In einer normalen Atmosphäre erzeugt das Erhitzen von Metallen eine Oxidschicht, die als Barriere wirkt und verhindert, dass das Füllmetall richtig bindet. Traditionelles Löten verwendet ein chemisches Flussmittel, um dieses Oxid aufzulösen.

Ein Vakuumofen entfernt einfach den Sauerstoff und verhindert so die Bildung von Oxiden überhaupt. Dies führt zu saubereren, stärkeren Verbindungen ohne das Risiko eines Flussmitteleinschlusses, der Korrosion verursachen kann.

Verbinden komplexer und unterschiedlicher Materialien

Die flussmittelfreie, saubere Umgebung des Vakuumlötens ist ideal zum Verbinden chemisch empfindlicher oder unterschiedlicher Materialien, wie Metall mit Keramik.

Es ermöglicht auch das Löten hochkomplexer Baugruppen mit internen Kanälen, die von Flussmittelrückständen unmöglich zu reinigen wären.

Gleichmäßige Erwärmung und reduzierte Verformung

Ein Ofen sorgt für eine extrem gleichmäßige Erwärmung der gesamten Baugruppe. Dies minimiert Temperaturgradienten, die eine Hauptursache für Verzug und Verformung von Teilen sind, und gewährleistet eine hohe Maßhaltigkeit.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist das Vakuumlöten keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe Anfangsinvestition

Vakuumöfen und die zugehörigen Hochreinigkeits-Pumpsysteme stellen eine erhebliche Kapitalinvestition dar. Dies macht den Prozess im Vorfeld kostspieliger als viele andere Verbindungsmethoden.

Prozessempfindlichkeit

Die Qualität der Endverbindung ist stark abhängig von den Prozessvariablen. Unsachgemäße Reinigung, schlechte Teilanpassung oder falsche thermische Profile können leicht zu fehlerhaften Teilen führen. Erfolg erfordert eine strenge Prozesskontrolle.

Einschränkungen der Stapelverarbeitung

Vakuumlöten ist ein Stapelprozess. Das Laden, das Abpumpen des Vakuums, das Durchlaufen des thermischen Zyklus und das Abkühlen können mehrere Stunden dauern. Es ist nicht gut geeignet für die Hochgeschwindigkeits-Einzelstück-Fertigung.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob Vakuumlöten für Ihr Projekt geeignet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Sauberkeit liegt: Vakuumlöten ist überlegen, da es oxidfreie, flussmittelfreie Verbindungen mit der Festigkeit des Grundmetalls erzeugt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien oder unterschiedlicher Materialien liegt: Der Prozess ist außergewöhnlich gut geeignet für komplizierte Baugruppen und das Verbinden von Materialien wie Metallen mit Keramiken.

- Wenn Ihr Hauptaugenmerk auf einer kostensensiblen Großserienfertigung einfacher Teile liegt: Sie sollten sorgfältig prüfen, ob die Leistungsvorteile die höheren Kosten und langsameren Zykluszeiten im Vergleich zum Hartlöten oder Schweißen rechtfertigen.

Indem Sie diese Kernprinzipien verstehen, können Sie sicher bestimmen, wann diese fortschrittliche Technik die optimale Lösung für Ihre technische Herausforderung ist.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Hochreine Verbindung in einem Vakuumofen unter Verwendung von Füllmetall unterhalb der Schmelzpunkte des Grundmaterials |

| Wichtige Schritte | 1. Reinigung und Montage 2. Kontrolliertes Erhitzen im Vakuum 3. Löttemperatur (über dem Liquiduspunkt des Füllmittels) 4. Kapillarwirkung füllt die Verbindung 5. Kontrolliertes Abkühlen |

| Vorteile | Keine Oxidation oder Flussmittel, starke Verbindungen, geeignet für komplexe Geometrien und unterschiedliche Materialien |

| Einschränkungen | Hohe Anfangskosten, Prozessesmpfindlichkeit, Stapelverarbeitung nicht ideal für die Massenproduktion |

| Anwendungen | Ideal für maximale Festigkeit, Sauberkeit und das Verbinden von Metallen mit Keramiken oder komplizierten Teilen |

Bereit, die Fähigkeiten Ihres Labors mit Präzisions-Vakuumlöten zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch eine starke, tiefgreifende Anpassung, um einzigartige experimentelle Anforderungen zu erfüllen. Ob Sie mit komplexen Baugruppen oder unterschiedlichen Materialien arbeiten, unsere Expertise gewährleistet saubere, starke Verbindungen ohne Flussmittel. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit zuverlässiger, hochleistungsfähiger Ausrüstung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen