Im Kern ist die Größe des Resonators in einem Mikrowellen-Plasma-CVD-Gerät (MPCVD) einer der kritischsten Designparameter. Sie bestimmt direkt und stark die Stärke des elektrischen Feldes, die Intensität des Plasmas und die physikalische Verteilung dieses Plasmas innerhalb der Prozesskammer.

Der Resonator ist nicht nur ein Behälter; er ist ein präzise abgestimmtes Instrument. Seine physikalischen Abmessungen bestimmen die Resonanzfrequenz, bei der Mikrowellenenergie am effizientesten in das Plasma eingekoppelt wird. Schon winzige Änderungen seiner effektiven Größe können die Plasma-Eigenschaften dramatisch verändern, was sich direkt auf die Qualität und Rate des Materialwachstums auswirkt.

Die Physik der Resonanz in MPCVD

Ein MPCVD-System funktioniert, indem es Mikrowellenenergie verwendet, um ein Gas in einen Plasmazustand zu versetzen. Die Aufgabe des Resonators ist es, diese Energie effektiv zu konzentrieren, um einen stabilen, dichten Plasmaball an einer vorhersehbaren Stelle zu erzeugen.

Der Hohlraum als Mikrowellen-Tuner

Stellen Sie sich den Resonatorhohlraum wie den Korpus einer Gitarre vor. Seine spezifische Größe und Form sind so konzipiert, dass er bei einer bestimmten Frequenz mitschwingt – bei den meisten MPCVD-Systemen sind dies 2,45 GHz. Bei dieser Resonanzfrequenz baut sich die Mikrowellenenergie im Hohlraum auf und erzeugt stehende Wellen mit extrem starken elektrischen Feldern.

Wie die Größe das elektrische Feld bestimmt

Die Abmessungen des Hohlraums bestimmen das Muster dieser stehenden Wellen. Das Plasma zündet und erhält sich an der Stelle, an der das elektrische Feld am größten ist. Daher verändert eine Änderung der Resonatorgröße grundlegend, wohin die Energie fokussiert wird.

Die Empfindlichkeit gegenüber Änderungen

Diese Beziehung ist extrem empfindlich. Das System ist so fein abgestimmt, dass schon eine winzige Verschiebung der Resonanzbedingungen eine große Änderung im Plasma verursachen kann. Eine physikalische Größenänderung entspricht einer Verschiebung der Resonanzfrequenz; zur Einordnung: Eine Frequenzabweichung von nur 10 MHz (weniger als 0,5 % der typischen Betriebsfrequenz) reicht aus, um erhebliche Variationen im Plasma zu verursachen.

Konkrete Auswirkungen der Resonatorgröße

Die Änderung der Abmessungen des Resonators hat drei unmittelbare, greifbare Folgen für das Plasma, die sich wiederum auf den gesamten Abscheidungsprozess auswirken.

Auswirkungen auf die Plasma-Intensität

Ein Resonator, dessen Größe perfekt auf seine Betriebsfrequenz abgestimmt ist, erzeugt ein sehr starkes, stabiles elektrisches Feld. Dieses starke Feld überträgt Energie effizient auf das Gas, was zu einem dichten, hochintensiven Plasma führt. Ein schlecht angepasster Resonator führt zu einer ineffizienten Energieübertragung, was ein schwaches, instabiles oder schwer aufrechtzuerhaltendes Plasma zur Folge hat.

Auswirkungen auf die Plasma-Verteilung

Dies ist wohl der kritischste Effekt für das Materialwachstum. Die Geometrie des Resonators bestimmt die Form und Position des Plasmas. Eine kleine Größenänderung kann den Plasmaball nach oben oder unten verschieben oder seine Form von einer Kugel zu einem Ellipsoid verändern. Dies wirkt sich direkt auf die Gleichmäßigkeit von Temperatur und chemischen Spezies aus, die den Substrat erreichen, was für ein gleichmäßiges Diamantwachstum entscheidend ist.

Die Kompromisse verstehen

Die Wahl der Resonatorgröße ist ein klassischer Ingenieurskompromiss zwischen Leistung, Gleichmäßigkeit und Flexibilität.

Große vs. kleine Resonatoren

Ein größerer Resonator kann größere Substrate aufnehmen, was für die industrielle Produktion notwendig ist. Allerdings ist es erheblich schwieriger, ein gleichmäßiges und stabiles Plasma über eine große Fläche zu erzeugen, was komplexere Designs erfordert.

Ein kleinerer Resonator bietet eine überlegene Kontrolle und erleichtert die Erzeugung eines hochdichten, stabilen und gleichmäßigen Plasmas. Dies wird oft für die Forschung an Einkristallen hoher Qualität bevorzugt, begrenzt jedoch naturgemäß die Größe des Substrats.

Feste vs. abstimmbare Designs

Einige Resonatoren haben eine feste Geometrie, optimiert für einen einzigen, wiederholbaren Prozess. Dies bietet maximale Stabilität, aber keine Flexibilität. Andere verfügen über bewegliche Teile, wie z. B. Abstimmstutzen oder eine bewegliche Kurzschlussplatte, die es dem Bediener ermöglichen, die effektive Größe des Resonators zu ändern. Dies bietet Flexibilität zur Anpassung an unterschiedliche Drücke oder Gasgemische, erhöht jedoch die Komplexität des Betriebs.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Resonatordesign hängt vollständig von der beabsichtigten Anwendung des MPCVD-Systems ab.

- Wenn Ihr Hauptaugenmerk auf großflächigen, gleichmäßigen Beschichtungen liegt: Sie benötigen einen größeren Resonator, und der Erfolg hängt von hochentwickelten elektromagnetischen Simulationen ab, um eine gleichmäßige elektrische Feldverteilung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Forschung an hochwertigen Materialien liegt: Priorisieren Sie einen kleineren, möglicherweise abstimmbaren Resonator, der maximale Kontrolle über die Plasmasdichte und -stabilität bietet.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für ein bestimmtes Produkt liegt: Ein Resonator mit fester Geometrie, der akribisch für Ihre exakten Prozessbedingungen konstruiert wurde, liefert die konsistentesten Ergebnisse.

Letztendlich ist das Beherrschen der Beziehung zwischen Resonatorgeometrie und Plasmaverhalten grundlegend für die Kontrolle des Ergebnisses jedes MPCVD-Prozesses.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Resonatorgröße |

|---|---|

| Plasma-Intensität | Größere Größe kann die Intensität verringern; kleinere Größe erhöht die Dichte und Stabilität. |

| Plasma-Verteilung | Die Größe bestimmt Form und Position und beeinflusst die Gleichmäßigkeit für Beschichtungen oder Forschung. |

| Substratgröße | Größere Resonatoren nehmen größere Substrate auf; kleinere begrenzen die Größe, verbessern jedoch die Kontrolle. |

| Flexibilität | Abstimmbare Designs ermöglichen Größenanpassungen für verschiedene Prozesse; feste Designs gewährleisten Wiederholbarkeit. |

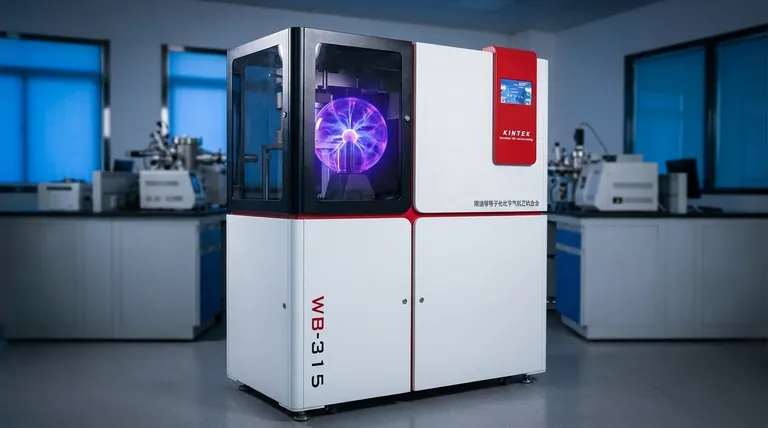

Schöpfen Sie das volle Potenzial Ihrer MPCVD-Prozesse mit den maßgeschneiderten Lösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperaturöfen wie CVD/PECVD-Systeme an, die für vielfältige Laboranforderungen entwickelt wurden. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Resonatoroptimierung zur Verbesserung der Plasmakontrolle, Gleichmäßigkeit und Wachstumsraten für Ihre einzigartigen Experimente. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialforschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese