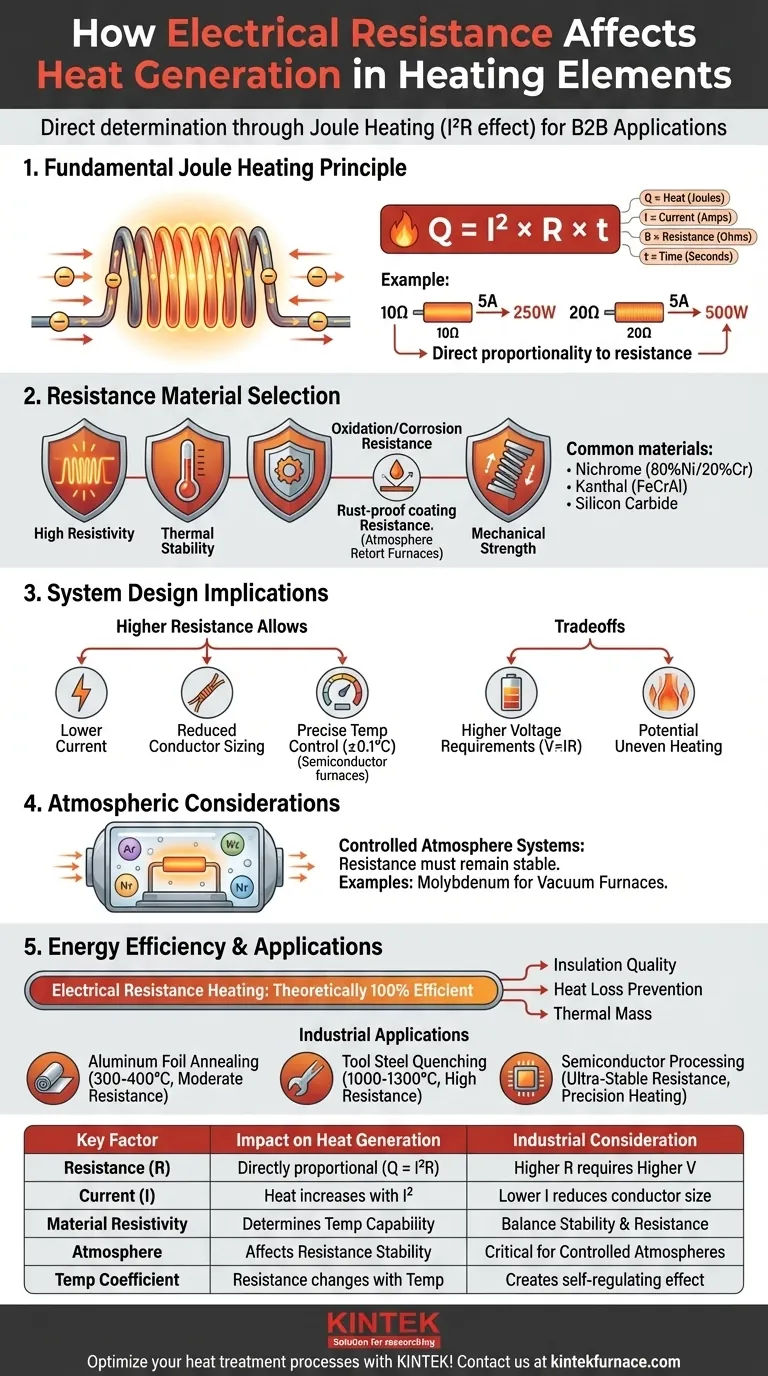

Der elektrische Widerstand des Heizelements bestimmt direkt dessen Wärmeerzeugungsfähigkeit durch Joulesche Erwärmung (I²R-Effekt). Ein höherer Widerstand führt zu einer größeren Wärmeabgabe, wenn Strom fließt, erfordert jedoch ein sorgfältiges Gleichgewicht mit den Materialeigenschaften und dem Systemdesign. Dieses Prinzip gilt universell für Heizsysteme, von einfachen Keramikheizungen bis hin zu fortschrittlichen Industrieöfen wie Retortenöfen mit Schutzgasatmosphäre. Der Widerstand muss ausreichen, um die erforderlichen Temperaturen zu erzeugen, während gleichzeitig Energieeffizienz und Langlebigkeit der Ausrüstung gewährleistet sind.

Erläuterte Kernpunkte:

-

Grundlegendes Prinzip der Jouleschen Erwärmung

- Die Wärmeerzeugung (Q) folgt der Formel: Q = I² × R × t

- I = Strom (Ampere)

- R = Widerstand (Ohm)

- t = Zeit (Sekunden)

- Ein höherer Widerstand erhöht die Wärmeabgabe direkt proportional zum Quadrat des Stroms

- Beispiel: Ein 10Ω-Element bei 5A erzeugt 250W (5² × 10), während ein 20Ω-Element bei gleichem Strom 500W erzeugt

- Die Wärmeerzeugung (Q) folgt der Formel: Q = I² × R × t

-

Auswahlkriterien für Widerstandsmaterialien

- Optimale Widerstandsmaterialien müssen ein Gleichgewicht finden zwischen:

- Ausreichend hohem spezifischem Widerstand, um Zieltmeperaturen zu erzeugen

- Thermischer Stabilität bei Betriebstemperaturen

- Oxidations-/Korrosionsbeständigkeit (besonders kritisch in Retortenöfen mit Schutzgasatmosphäre)

- Mechanischer Festigkeit unter thermischer Wechselbeanspruchung

- Gängige Materialien: Nichrom (80%Ni/20%Cr), Kanthal (FeCrAl), Siliziumkarbid

- Optimale Widerstandsmaterialien müssen ein Gleichgewicht finden zwischen:

-

Auswirkungen auf das Systemdesign

- Heizelemente mit höherem Widerstand ermöglichen:

- Geringeren Strombedarf für die gleiche Wärmeabgabe

- Reduzierung der Leiterdimensionierung in der Stromversorgungsverdrahtung

- Präzisere Temperaturregelung (wie in Halbleiteröfen mit ±0,1°C zu sehen)

- Kompromisse umfassen:

- Höhere Spannungsanforderungen (V=IR)

- Potenzial für ungleichmäßige Erwärmung, wenn der Widerstand nicht gleichmäßig ist

- Heizelemente mit höherem Widerstand ermöglichen:

-

Atmosphärische Überlegungen

- In Systemen mit kontrollierter Atmosphäre:

- Der Widerstand muss trotz reaktiver Gase stabil bleiben

- Materialien wie Molybdän, die in Vakuumöfen verwendet werden, behalten einen konstanten Widerstand bei

- Die Gaszusammensetzung beeinflusst die Wärmeübertragungseffizienz trotz identischer Widerstandsheizung

- In Systemen mit kontrollierter Atmosphäre:

-

Faktoren der Energieeffizienz

- Elektrische Widerstandsheizung ist theoretisch zu 100% effizient (gesamter Strom wird in Wärme umgewandelt)

- Die praktische Effizienz hängt ab von:

- Isolationsqualität

- Verhinderung von Wärmeverlusten (abgedichtete Konstruktionen in Schutzgasöfen)

- Thermischer Masse der Systemkomponenten

-

Industrielle Anwendungen

- Verschiedene Prozesse erfordern spezifische Widerstandscharakteristiken:

- Glühen von Aluminiumfolie: Moderater Widerstand für 300-400°C

- Härten von Werkzeugstahl: Hoher Widerstand für 1000-1300°C

- Halbleiterverarbeitung: Ultrastabiler Widerstand für Präzisionsheizung

- Verschiedene Prozesse erfordern spezifische Widerstandscharakteristiken:

Haben Sie berücksichtigt, wie der Temperaturkoeffizient des Widerstands die Leistung beeinflusst? Die meisten Heizelemente erhöhen ihren Widerstand, wenn sie sich erwärmen, wodurch ein selbstregulierender Effekt entsteht, der bei der Auslegung von Steuerungssystemen berücksichtigt werden muss. Dies wird besonders wichtig, wenn präzise Atmosphären in Wärmebehandlungsprozessen aufrechterhalten werden sollen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Wärmeerzeugung | Industrielle Überlegung |

|---|---|---|

| Widerstand (R) | Direkt proportional zur Wärmeabgabe (Q = I²R) | Höherer Widerstand erfordert höhere Spannung |

| Strom (I) | Wärme steigt mit dem Quadrat des Stroms | Geringerer Strom reduziert den Bedarf an Leiterdimensionierung |

| Materialwiderstand | Bestimmt die Temperaturfähigkeit | Muss thermische Stabilität und Oxidationsbeständigkeit ausgleichen |

| Atmosphäre | Beeinflusst die Widerstandsstabilität | Entscheidend für Vakuum-/Schutzgasöfen |

| Temperaturkoeffizient | Widerstand ändert sich mit der Temperatur | Erzeugt einen selbstregulierenden Effekt in einigen Systemen |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit präzisionsgefertigten Lösungen von KINTEK! Unsere fortschrittlichen Hochtemperaturöfen und Vakuumsysteme sind mit präzise kalibrierten Heizelementen ausgestattet, um eine unübertroffene thermische Leistung zu liefern. Ob Sie Standardkonfigurationen oder vollständig kundenspezifische Lösungen benötigen, unsere interne F&E- und Fertigungskompetenz stellt sicher, dass Ihre genauen Anforderungen erfüllt werden.

Kontaktieren Sie noch heute unsere Experten für Thermotechnik, um zu besprechen, wie wir Ihre Labor- oder industriellen Heizanwendungen mit unseren Produkten verbessern können:

- Retortenöfen mit Schutzgasatmosphäre

- Ultrahochvakuumsysteme

- Präzisionsdrehrohröfen

- Kundenspezifische Widerstandsheizlösungen

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsfenster zur Ofenüberwachung ansehen Präzisionsvakuumventile für kontrollierte Atmosphärensysteme entdecken Hochdruck-Vakuum-Sinteröfen entdecken KF-Flansch-Beobachtungsfenster für Vakuumanwendungen ansehen Mehr über Drehrohröfen zur Materialregeneration erfahren

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen