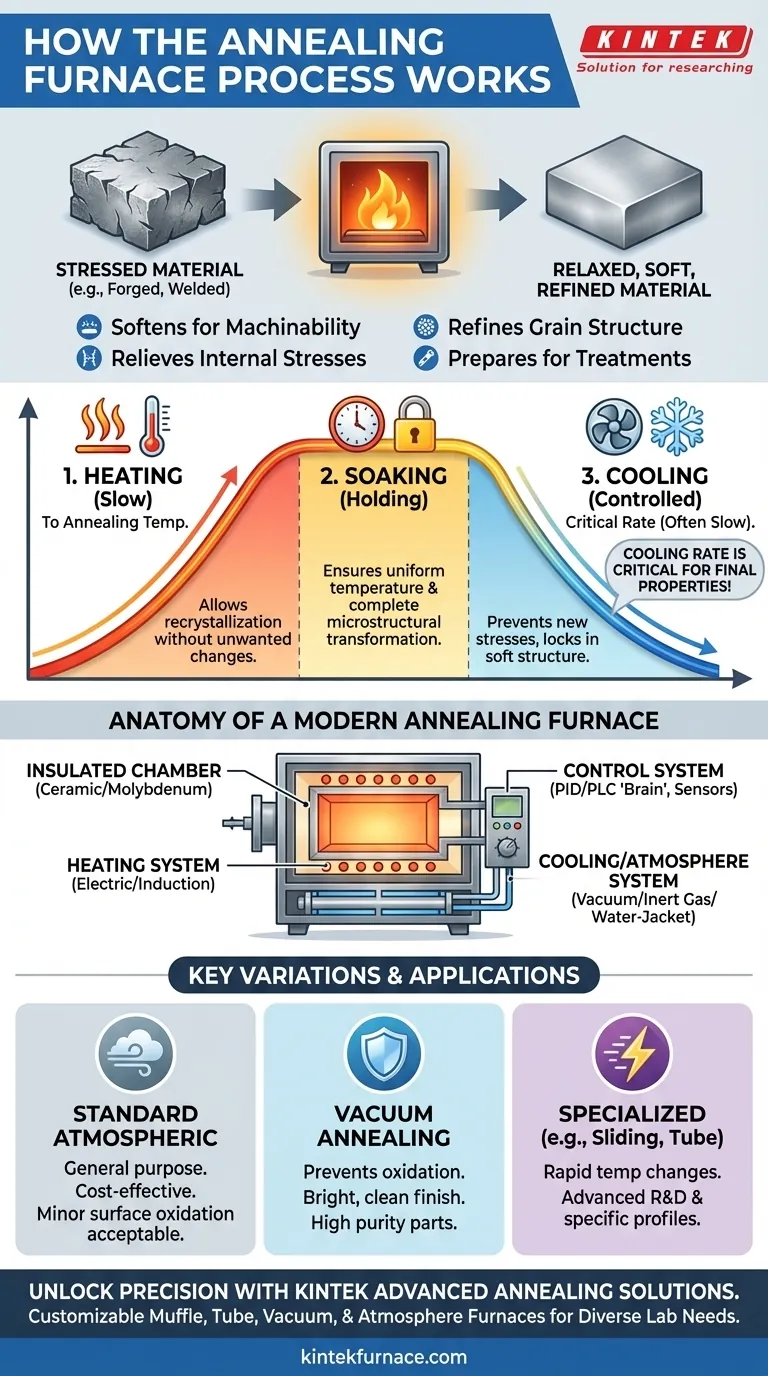

Im Wesentlichen ist ein Glühofen ein spezialisierter Ofen, der einen dreistufigen thermischen Prozess präzise steuert: Erhitzen, Halten und Abkühlen. Dieser Prozess verändert die innere Mikrostruktur eines Materials grundlegend, nicht um es zu härten, sondern um innere Spannungen abzubauen, seine Weichheit und Duktilität zu erhöhen und seine Kornstruktur zu verfeinern. Es ist ein entscheidender Schritt in der Fertigung, um Metalle leichter verarbeitbar und weniger anfällig für Brüche zu machen.

Glühen ist nicht einfach nur das Erhitzen von Metall; es ist ein präziser, dreistufiger thermischer Prozess, der darauf ausgelegt ist, die Spannungen der Fertigung umzukehren. Dieser kontrollierte Zyklus aus Erhitzen, Halten und Abkühlen setzt die innere Struktur des Materials zurück, wodurch es weicher, gleichmäßiger und weniger anfällig für zukünftige Brüche wird.

Der Kernzweck: Umkehrung von Fertigungsspannungen

Das primäre Ziel des Glühens ist es, die Eigenschaften eines Materials zu verbessern, nachdem es stressigen Prozessen wie Gießen, Schmieden oder Walzen unterzogen wurde. Diese Wärmebehandlung erfüllt mehrere Schlüsselziele.

Materialien zur Bearbeitbarkeit erweichen

Kaltverfestigung macht Metalle zäh und schwer zu schneiden oder zu formen. Glühen erweicht das Material, wodurch nachfolgende Bearbeitungsprozesse schneller, einfacher und weniger anspruchsvoll für Schneidwerkzeuge werden.

Abbau innerer Spannungen

Prozesse wie Schweißen, Gießen und Schmieden erzeugen erhebliche Restspannungen im Material. Bleiben diese unbehandelt, können sie im Laufe der Zeit zu spontanen Verformungen oder Rissen führen. Glühen ermöglicht es der atomaren Struktur des Materials, sich in einen energieärmeren Zustand zu entspannen, wodurch diese inneren Spannungen effektiv beseitigt werden.

Kornstruktur verfeinern

Glühen verfeinert und homogenisiert die kristalline Struktur (Körner) des Metalls. Dies führt zu verbesserten mechanischen Eigenschaften, wie erhöhter Duktilität (der Fähigkeit, sich ohne Bruch zu verformen) und Zähigkeit.

Vorbereitung auf nachfolgende Behandlungen

Für einige Legierungen ist das Glühen ein vorbereitender Schritt. Es erzeugt eine gleichmäßige und vorhersehbare Mikrostruktur, die eine konsistente und effektive Reaktion auf abschließende Wärmebehandlungen wie Abschrecken und Anlassen gewährleistet.

Den Glühzyklus dekonstruieren

Die Wirksamkeit des Glühens hängt vollständig von der präzisen Steuerung dreier unterschiedlicher Phasen ab.

Phase 1: Erhitzen

Das Material wird im Ofen langsam auf eine bestimmte Glühtemperatur erhitzt. Diese Temperatur ist kritisch; sie muss hoch genug sein, damit sich die atomare Struktur des Materials rekristallisieren und umbilden kann, aber nicht so hoch, dass unerwünschte Phasenänderungen oder Kornwachstum verursacht werden.

Phase 2: Halten

Sobald die Zieltemperatur erreicht ist, wird sie für einen festgelegten Zeitraum konstant gehalten. Diese „Haltephase“ stellt sicher, dass das gesamte Werkstück, von seiner Oberfläche bis zu seinem Kern, eine gleichmäßige Temperatur erreicht und dass die notwendigen mikrostrukturellen Veränderungen genügend Zeit haben, sich zu vollziehen.

Phase 3: Abkühlen

Die Abkühlgeschwindigkeit ist wohl die kritischste Variable bei der Bestimmung der endgültigen Eigenschaften des Metalls. Das Material wird mit einer geeigneten Geschwindigkeit abgekühlt, die oft sehr langsam ist (z. B. das Teil im Ofen abkühlen lassen). Dieses langsame Abkühlen verhindert die Bildung neuer Spannungen und ermöglicht es, die gewünschte weiche, veredelte Kornstruktur zu fixieren.

Anatomie eines modernen Glühofens

Obwohl die Designs variieren, teilen die meisten Glühöfen eine Reihe von Kernkomponenten, die diese präzise Temperaturregelung ermöglichen.

Die Ofenkammer

Dies ist das isolierte Gehäuse, in dem das Werkstück platziert wird. Es wird oft aus Hochleistungsmaterialien wie Keramikfaser, Molybdän oder Graphit gebaut, um extremen Temperaturen standzuhalten und thermische Effizienz zu gewährleisten.

Das Heizsystem

Elektrische Widerstandselemente, wie Heizdrähte oder Siliziumkarbid (SiC)-Stäbe, sind die häufigste Wärmequelle. Einige Spezialöfen verwenden Mittelfrequenz-Induktionsspulen, die Wärme direkt in einem Tiegel durch Wärmestrahlung erzeugen.

Das Steuerungssystem (Das Gehirn)

Dies ist das Herzstück des Prozesses. Ein PID (Proportional-Integral-Differential) oder SPS (Speicherprogrammierbare Steuerung) System verwendet Temperatursensoren (Thermoelemente), um den Ofen in Echtzeit zu überwachen. Es passt die Heizleistung automatisch an, um dem programmierten Temperaturprofil für Erhitzen, Halten und Abkühlen präzise zu folgen.

Das Kühl- und Atmosphärensystem

Die Kühlung kann einfach durch Ausschalten der Heizungen und natürliches Abkühlen des Ofens erreicht werden. Für schnellere oder kontrolliertere Zyklen können Systeme Inertgaszirkulation oder integrierte Wasserkühlmäntel verwenden. Viele Öfen verfügen auch über ein Vakuumsystem, um Luft zu entfernen und Oxidation an der Materialoberfläche zu verhindern.

Wichtige Variationen und ihre Anwendungen

Nicht jedes Glühen ist gleich. Der Ofentyp und der Prozess werden basierend auf dem Material und dem gewünschten Ergebnis ausgewählt.

Standard-Atmosphären-Glühen

Dies ist die häufigste Form, die in einem Standardofen mit normaler Luftatmosphäre durchgeführt wird. Es ist kostengünstig und eignet sich für die allgemeine Spannungsentlastung und Erweichung, wo geringfügige Oberflächenoxidation akzeptabel ist.

Vakuumglühen

Hier findet der gesamte Prozess in einer Hochvakuumumgebung statt, die durch eine Reihe von Pumpen erzeugt wird. Der Hauptvorteil ist die Verhinderung von Oxidation und Kontamination, was zu einer sauberen, glänzenden Oberfläche führt. Dies ist entscheidend für reaktive Metalle oder Teile, die eine hohe Oberflächenreinheit erfordern.

Spezialöfen

Für innovative Anwendungen existieren einzigartige Ofendesigns. Schiebeöfen können sich zwischen Heiz- und Kühlzonen bewegen, um extrem schnelle Temperaturänderungen zu erzielen, nützlich für die fortgeschrittene Materialforschung. Rohröfen verwenden oft Induktionsheizung für sehr hohe und lokalisierte Temperaturen.

Die Wahl des richtigen Glühprozesses

Ihre Wahl des Glühprozesses hängt direkt von den Endanforderungen an Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität und Spannungsabbau liegt: Ein Standardglühprozess mit einer langsamen, kontrollierten Ofenabkühlung ist die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, glänzenden Oberfläche liegt: Vakuumglühen ist notwendig, um jegliche Oberflächenoxidation oder Verfärbung während des Heizzyklus zu verhindern.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung oder schnellen Zyklen liegt: Ein Spezialofen, wie ein Schiebe- oder Induktionsrohrofen, kann erforderlich sein, um spezifische Heiz- und Kühlraten zu erreichen.

Letztendlich befähigt Sie das Verständnis des Glühprozesses, die Materialeigenschaften präzise zu steuern und sicherzustellen, dass es perfekt für seine endgültige Anwendung geeignet ist.

Zusammenfassungstabelle:

| Phase | Zweck | Wichtige Details |

|---|---|---|

| Erhitzen | Material auf Glühtemperatur bringen | Langsames Erhitzen, um Rekristallisation ohne unerwünschte Veränderungen zu ermöglichen |

| Halten | Temperatur gleichmäßig halten | Gewährleistet eine vollständige mikrostrukturelle Umwandlung im gesamten Werkstück |

| Abkühlen | Endgültige Materialeigenschaften steuern | Langsames Abkühlen, um neue Spannungen zu verhindern und weiche, veredelte Körner zu fixieren |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Glühlösungen von KINTEK

Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie Standardglühen zur Spannungsentlastung, Vakuumglühen für hochreine Oberflächen oder spezialisierte Systeme für schnelle Zyklen benötigen, wir liefern zuverlässige Leistung, die auf Ihre Bedürfnisse zugeschnitten ist. Verbessern Sie Ihre Materialverarbeitung mit unserer Expertise – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Glühprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum wird ein Doppelkammergerät einem Standard-Elektroofen für das Sintern vorgezogen? Erzielung von oxidationsfreien Ergebnissen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen