Im Kern ist ein Vakuumglühofen eine spezialisierte Wärmebehandlungskammer, die zuerst fast die gesamte Luft und andere Gase entfernt, bevor ein Material erhitzt wird. Bei diesem Prozess geht es nicht um die Wärmebehandlung selbst, sondern um die Schaffung einer makellosen, chemisch nicht-reaktiven Umgebung. Durch präzises Steuern von Temperatur und Atmosphäre verändert der Ofen die interne Mikrostruktur eines Materials, um es weicher und duktiler zu machen, ohne dabei seine Oberfläche zu beschädigen oder zu kontaminieren.

Das wesentliche Prinzip eines Vakuumofens ist nicht die Heizung, sondern das Vakuum. Durch die Schaffung einer inerten Umgebung, frei von Sauerstoff und anderen reaktiven Gasen, wird Oberflächenoxidation und Entkohlung verhindert, wodurch sichergestellt wird, dass die Eigenschaften des Materials genau wie beabsichtigt verändert werden, während ein helles, sauberes Finish erhalten bleibt.

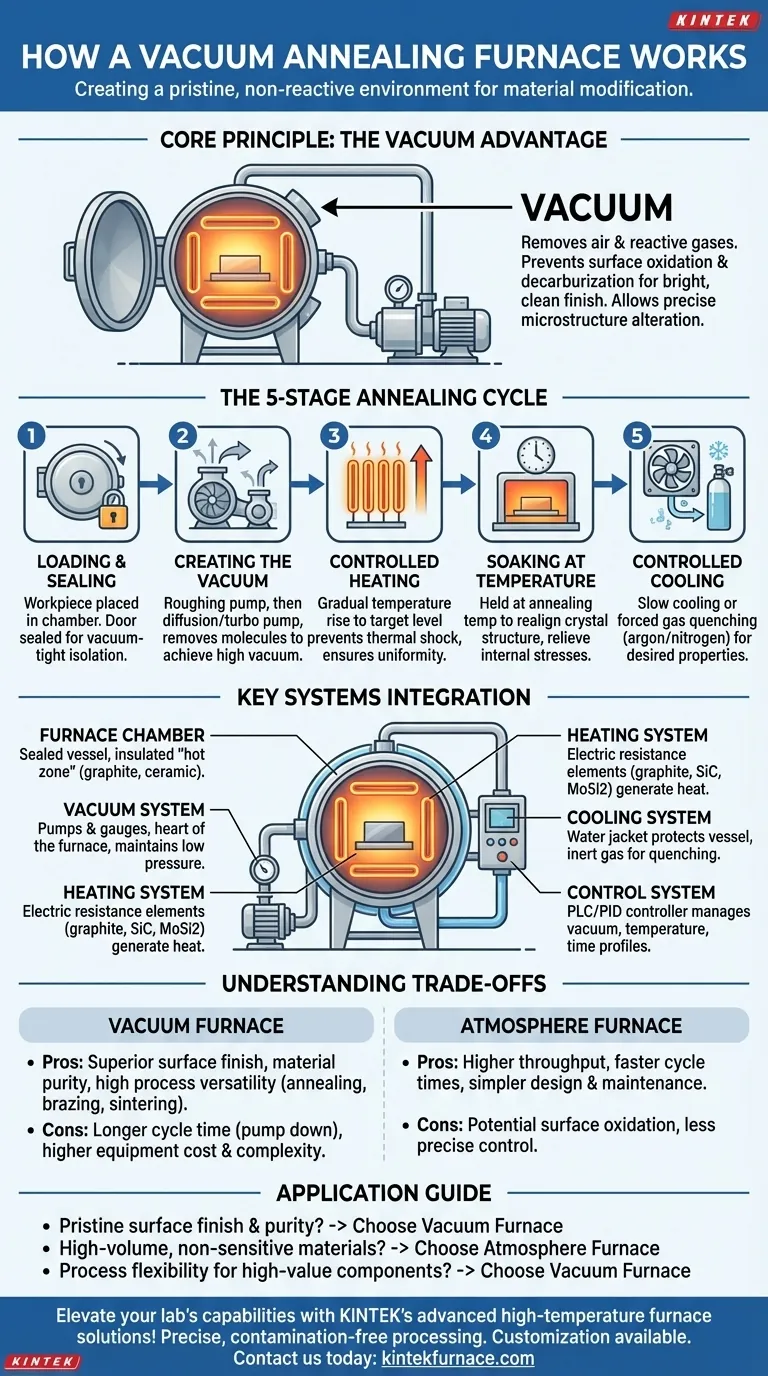

Die fünf Phasen des Vakuumglühzyklus

Der Betrieb eines Vakuumglühofens ist ein präzise gesteuerter, sequenzieller Prozess. Jede Phase erfüllt eine kritische Funktion, um die gewünschten Materialeigenschaften zu erreichen.

Phase 1: Beladen und Verschließen

Der Prozess beginnt mit dem Einlegen des Werkstücks oder Materials in die Ofenkammer. Die Kammertür wird dann verschlossen, um ein vakuumdichtes Gehäuse zu schaffen, das die interne Umgebung von der äußeren Atmosphäre isoliert.

Phase 2: Vakuum erzeugen

Das Vakuumsystem wird aktiviert. Dies ist oft ein mehrstufiger Prozess, bei dem eine mechanische „Vorvakuum“-Pumpe den Großteil der Luft entfernt. Danach übernimmt eine Diffusions- oder Turbomolekularpumpe, um ein Hochvakuum zu erreichen, das die meisten der verbleibenden Moleküle entfernt.

Phase 3: Kontrolliertes Heizen

Sobald der Zielvakuumbereich erreicht ist, wird das Heizsystem aktiviert. Die Heizelemente erhöhen die Kammertemperatur allmählich mit einer kontrollierten Rate. Dieses langsame, gleichmäßige Erhitzen verhindert einen Thermoschock und stellt sicher, dass das gesamte Werkstück die Zieltemperatur gleichmäßig erreicht.

Phase 4: Halten der Temperatur

Der Ofen hält das Material für eine vorgegebene Dauer bei der spezifizierten Glühtemperatur. Diese „Haltezeit“ ermöglicht die Neuausrichtung der inneren Kristallstruktur des Materials, wodurch innere Spannungen abgebaut und seine Duktilität erhöht werden.

Phase 5: Kontrolliertes Abkühlen

Nach Abschluss der Haltephase werden die Heizelemente ausgeschaltet. Das Material wird kontrolliert abgekühlt, entweder durch natürliche Strahlung im Vakuum oder, häufiger, durch Einleiten eines hochreinen Inertgases wie Argon oder Stickstoff, um die Abkühlrate in einem Prozess namens forcierte Gasabschreckung zu beschleunigen.

Die Schlüsselsysteme, die es ermöglichen

Ein Vakuumglühofen ist ein integriertes System, bei dem mehrere Schlüsselkomponenten zusammenwirken, um die Umgebung und den thermischen Zyklus zu steuern.

Die Ofenkammer

Dies ist der versiegelte Behälter, der das Werkstück enthält. Er wird oft mit einer „Heißzone“ aus Materialien wie Graphit, Molybdän oder Keramikfaser gebaut, die extremen Temperaturen standhalten und chemisch stabil bleiben.

Das Vakuumsystem

Dies ist das Herzstück des Ofens. Es besteht aus einer Reihe von Pumpen (mechanisch, Diffusion, Molekular) und Messgeräten, die zusammenarbeiten, um die Kammer zu evakuieren und die erforderliche Niederdruckumgebung während des gesamten Zyklus aufrechtzuerhalten.

Das Heizsystem

Elektrische Widerstandselemente werden typischerweise zur Wärmeerzeugung verwendet. Diese können aus Graphit, Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) bestehen, ausgewählt basierend auf der erforderlichen Betriebstemperatur und chemischen Verträglichkeit.

Das Kühlsystem

Dieses System verwaltet die Wärmeableitung. Ein Wasserkühlmantel an der Außenseite der Ofenkammer schützt den Behälter vor Überhitzung. Für eine schnelle Abkühlung des Werkstücks zirkuliert ein internes Gaskühlsystem Inertgas über das Material.

Das Steuerungssystem

Moderne Öfen werden mittels einer speicherprogrammierbaren Steuerung (SPS) oder eines PID-Reglers automatisiert. Dieses System ist das Gehirn des Betriebs und steuert präzise Vakuumniveaus, Aufheizraten, Haltezeiten und Abkühlprofile, um wiederholbare und genaue Ergebnisse zu gewährleisten.

Die Kompromisse verstehen

Obwohl Vakuumöfen überragende Ergebnisse liefern, ist es wichtig, ihre betrieblichen und wirtschaftlichen Kompromisse im Vergleich zu herkömmlichen Atmosphärenöfen zu verstehen.

Zykluszeit vs. Prozessreinheit

Die Zeit, die zum Abpumpen der Kammer bis zu einem Tiefvakuum erforderlich ist, verlängert die gesamte Zykluszeit. Für Anwendungen, bei denen Oberflächenoxidation kein Problem darstellt, bietet ein traditioneller Atmosphärenofen einen höheren Durchsatz.

Gerätekosten und Komplexität

Vakuumöfen sind komplexer und teurer in Anschaffung und Wartung. Die Hochleistungs-Vakuumpumpen, Dichtungen und fortschrittlichen Steuerungssysteme stellen im Vergleich zu einfacheren Ofenkonstruktionen eine erhebliche Investition dar.

Prozessflexibilität als Vorteil

Die hochkontrollierte Umgebung eines Vakuumofens macht ihn äußerst vielseitig. Dasselbe Gerät kann oft für andere thermische Prozesse wie Vakuumlöten, Sintern und Aushärten verwendet werden, wodurch eine einzige Kapitalinvestition mehr Nutzen bietet.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl der Ofentechnologie hängt vollständig von Ihren Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und Materialreinheit liegt: Ein Vakuumofen ist die überlegene Wahl, da er die einzige Möglichkeit bietet, Oxidation und Oberflächenkontamination vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung nicht empfindlicher Materialien liegt: Ein konventioneller Atmosphärenofen könnte aufgrund seines einfacheren Designs und schnellerer Zykluszeiten wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für hochwertige Komponenten liegt: Die Fähigkeit eines Vakuumofens, mehrere saubere Prozesse wie Glühen, Löten und Sintern in einer Einheit durchzuführen, bietet einen erheblichen Mehrwert.

Letztendlich bietet ein Vakuumglühofen eine unübertroffene Kontrolle sowohl über die innere Struktur des Materials als auch über seine äußere Oberfläche.

Zusammenfassungstabelle:

| Phase | Beschreibung |

|---|---|

| Beladen und Verschließen | Werkstück in die Kammer legen und vakuumdicht verschließen. |

| Vakuum erzeugen | Pumpen verwenden, um Luft zu entfernen und hohe Vakuumwerte zu erreichen. |

| Kontrolliertes Heizen | Allmählich erhitzen, um Thermoschock zu verhindern und Gleichmäßigkeit zu gewährleisten. |

| Halten der Temperatur | Bei Glühtemperatur halten, um die Mikrostruktur neu auszurichten und Spannungen abzubauen. |

| Kontrolliertes Abkühlen | Abkühlen durch Strahlung oder forcierte Gasabschreckung für gewünschte Eigenschaften. |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren präzise, kontaminationsfreie Verarbeitung. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch eine starke tiefe Anpassung verbessert, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihr Materialglühen und andere thermische Prozesse für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen