Im Kern vereint ein Vakuummuffelofen zwei unterschiedliche Vorteile: die große, effiziente Verarbeitungskapazität eines traditionellen Muffelofens und die präzise kontrollierte Atmosphäre eines Rohrfeuers. Dieses Hybrid-Design löst einen üblichen Kompromiss bei Hochtemperaturanwendungen und ermöglicht sowohl hohes Volumen als auch hohe Reinheit in einem einzigen Gerät.

Ein Vakuummuffelofen löst das klassische Labor-Dilemma zwischen der Wahl zwischen Probenvolumen und atmosphärischer Kontrolle. Durch die Integration einer präzisen Gasbehandlung in eine Hochleistungskammer bietet er das Beste aus beiden Welten und ermöglicht eine Verarbeitung mit hohem Durchsatz, ohne die Reinheit der Umgebung zu beeinträchtigen.

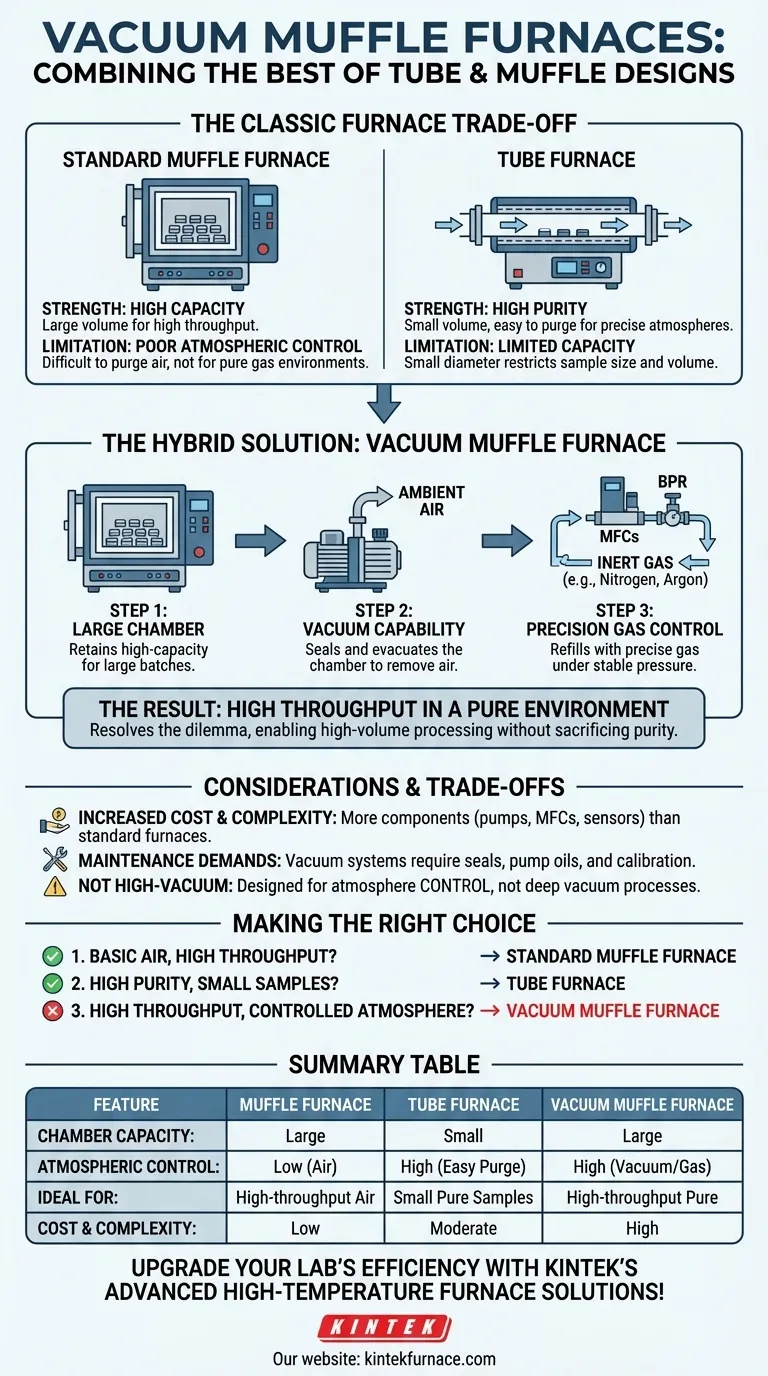

Der klassische Ofen-Kompromiss: Volumen vs. Atmosphäre

Um den Wert eines Vakuummuffelofens zu verstehen, muss man zuerst die Einschränkungen seiner Vorgänger erkennen. Labore mussten sich historisch zwischen zwei grundlegend unterschiedlichen Bauformen entscheiden.

Die Stärke des Muffelofens: Kapazität

Ein Standard-Muffelofen verfügt über eine große, kastenförmige Kammer. Dieses Design ist sehr effizient für die gleichzeitige Verarbeitung großer Gegenstände oder vieler kleinerer Proben.

Moderne Muffelöfen bieten außerdem eine hervorragende Temperaturhomogenität und isolieren Materialien von Verunreinigungen durch Heizelemente, was sie zu einem zuverlässigen Arbeitstier für allgemeine Wärmebehandlungen und Veraschungen macht.

Die Stärke des Rohrfeuers: Reinheit

Ein Rohrfeuer verwendet eine schmale, zylindrische Kammer. Sein geringes Innenvolumen macht es außergewöhnlich einfach, Umgebungsluft zu evakuieren und eine hochreine, kontrollierte Gasumgebung zu erzeugen.

Diese Präzision ist entscheidend für Prozesse, bei denen jede Exposition gegenüber Sauerstoff oder anderen atmosphärischen Verunreinigungen die Probe ruinieren würde.

Der inhärente Kompromiss

Das Problem ist, dass jedes Design dort glänzt, wo das andere versagt. Die große Kammer eines Muffelofens ist schwer von Luft zu evakuieren, was eine echte atmosphärische Kontrolle nahezu unmöglich macht.

Umgekehrt schränkt der kleine Durchmesser eines Rohrfeuers die Probengröße und den Gesamtdurchsatz stark ein, was in vielen Arbeitsabläufen zu einem Engpass führt.

Wie Vakuummuffelöfen die Lücke schließen

Ein Vakuummuffelofen kombiniert strategisch Technologien, um diesen Kompromiss zu beseitigen. Er mischt nicht nur Funktionen; er integriert sie, um ein grundlegend leistungsfähigeres System zu schaffen.

Schritt 1: Beibehaltung der Hochleistungskammer

Das Design beginnt mit dem Vorteil des Muffelofens: einer großen, dimensionsoptimierten Kammer. Dies bewahrt die Fähigkeit, große Probenchargen zu verarbeiten und maximiert den Durchsatz.

Schritt 2: Hinzufügen der Vakuumfähigkeit

Dies ist die erste kritische Verbesserung. Durch das Abdichten der Kammer und das Anschließen einer Vakuumpumpe kann der Ofen die umgebende Atmosphäre aktiv entfernen. Diese anfängliche Evakuierung ist weitaus effektiver, als eine Standardkammer einfach mit Inertgas zu fluten.

Schritt 3: Integration der präzisen Gassteuerung

Nachdem das Vakuum eine saubere Grundlage geschaffen hat, übernehmen spezialisierte Komponenten die Kontrolle.

Massendurchflussregler (MFCs) werden verwendet, um eine präzise Menge eines bestimmten Gases (wie Stickstoff oder Argon) zurück in die Kammer einzuspeisen.

Gegendruckregler (BPRs) arbeiten mit den MFCs zusammen, um einen stabilen Überdruck in der Kammer aufrechtzuerhalten und so das Eindringen von Außenluft zu verhindern.

Das Ergebnis: Hoher Durchsatz in einer reinen Umgebung

Diese Abfolge – Evakuieren und dann mit einem kontrollierten Gas wieder auffüllen – verleiht der Hochleistungskammer eines Muffelofens effektiv die atmosphärische Reinheit eines Rohrfeuers. Labore können nun mehr Proben in kürzerer Zeit verarbeiten, ohne die Umweltkontrolle zu beeinträchtigen.

Überlegungen und Abwägungen

Obwohl diese Technologie leistungsstark ist, bringt sie eigene Überlegungen mit sich. Objektivität erfordert die Anerkennung ihrer Einschränkungen.

Erhöhte Kosten und Komplexität

Die Integration von Vakuumpumpen, Dichtungen, Sensoren, MFCs und BPRs macht einen Vakuummuffelofen erheblich teurer und komplexer als einen Standard-Muffel- oder Rohrfeuer.

Wartungsaufwand

Vakuumsysteme erfordern eine sorgfältige Wartung. Dichtungen können verschleißen, Pumpen benötigen Ölwechsel und Sensoren müssen kalibriert werden, um sicherzustellen, dass das System den Spezifikationen entspricht. Dies stellt eine laufende betriebliche Verpflichtung dar.

Kein Hochvakuumsystem

Es ist wichtig zu verstehen, dass ein Vakuummuffelofen für die Atmosphärenkontrolle konzipiert ist, nicht für Hochvakuumprozesse. Sein Zweck ist es, Verunreinigungen zu beseitigen und eine spezifische Gasumgebung zu schaffen, nicht das tiefe Vakuum aufrechtzuerhalten, das für bestimmte materialwissenschaftliche Anwendungen erforderlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Investition in einen Vakuummuffelofen sollte von einem klaren Verständnis Ihres primären Prozessziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximalem Probendurchsatz mit grundlegender Beheizung unter Luftatmosphäre liegt: Ein Standard-Muffelofen ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf absoluter atmosphärischer Reinheit bei wenigen kleinen Proben liegt: Ein traditioneller Rohrfeuer bleibt aufgrund seiner präzisen Steuerung eine ausgezeichnete und einfache Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen in einer kontrollierten inerten oder reaktiven Gasatmosphäre liegt: Ein Vakuummuffelofen ist die ideale Technologie, die ihre Investition durch überlegene Effizienz und Leistungsfähigkeit rechtfertigt.

Durch das Verständnis dieses hybriden Ansatzes können Sie Geräte auswählen, die direkt auf Ihre Prozessziele abgestimmt sind und unnötige Kompromisse vermeiden.

Zusammenfassungstabelle:

| Merkmal | Vakuummuffelofen | Muffelofen | Rohrfeuer |

|---|---|---|---|

| Kammerkapazität | Groß | Groß | Klein |

| Atmosphärenkontrolle | Hoch (über Vakuum- und Gassysteme) | Niedrig (Basisluft) | Hoch (leicht zu evakuieren) |

| Ideal für | Hoher Durchsatz mit Reinheit | Hoher Durchsatz in Luft | Kleine Proben mit Reinheit |

| Kosten und Komplexität | Hoch | Niedrig | Mittel |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Geräte wie Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Hochdurchsatz und reine Verarbeitung präzise erfüllen. Gehen Sie keine Kompromisse ein – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen