Kurz gesagt: Drehrohröfen mit elektromagnetischer Induktion vereinfachen die Wartung, indem sie die Art und Weise, wie Wärme erzeugt und gesteuert wird, grundlegend verändern. Sie ersetzen komplexe, stark beanspruchte mechanische Komponenten und Verbrennungsteile durch ein berührungsloses Festkörper-Heizsystem, was die Anzahl potenzieller Fehlerquellen drastisch reduziert und die Hauptursachen für die Verschlechterung des Ofens mildert.

Der Hauptgrund für die vereinfachte Wartung liegt in einer technologischen Umstellung: weg von fehleranfälligen mechanischen und brennstoffbasierten Systemen hin zu einem zuverlässigeren elektromagnetischen System. Dieses Design verhindert von Natur aus die thermische Belastung und den Verschleiß, die herkömmliche Öfen plagen, was zu einer längeren Lebensdauer der Komponenten und geringerem Wartungsaufwand führt.

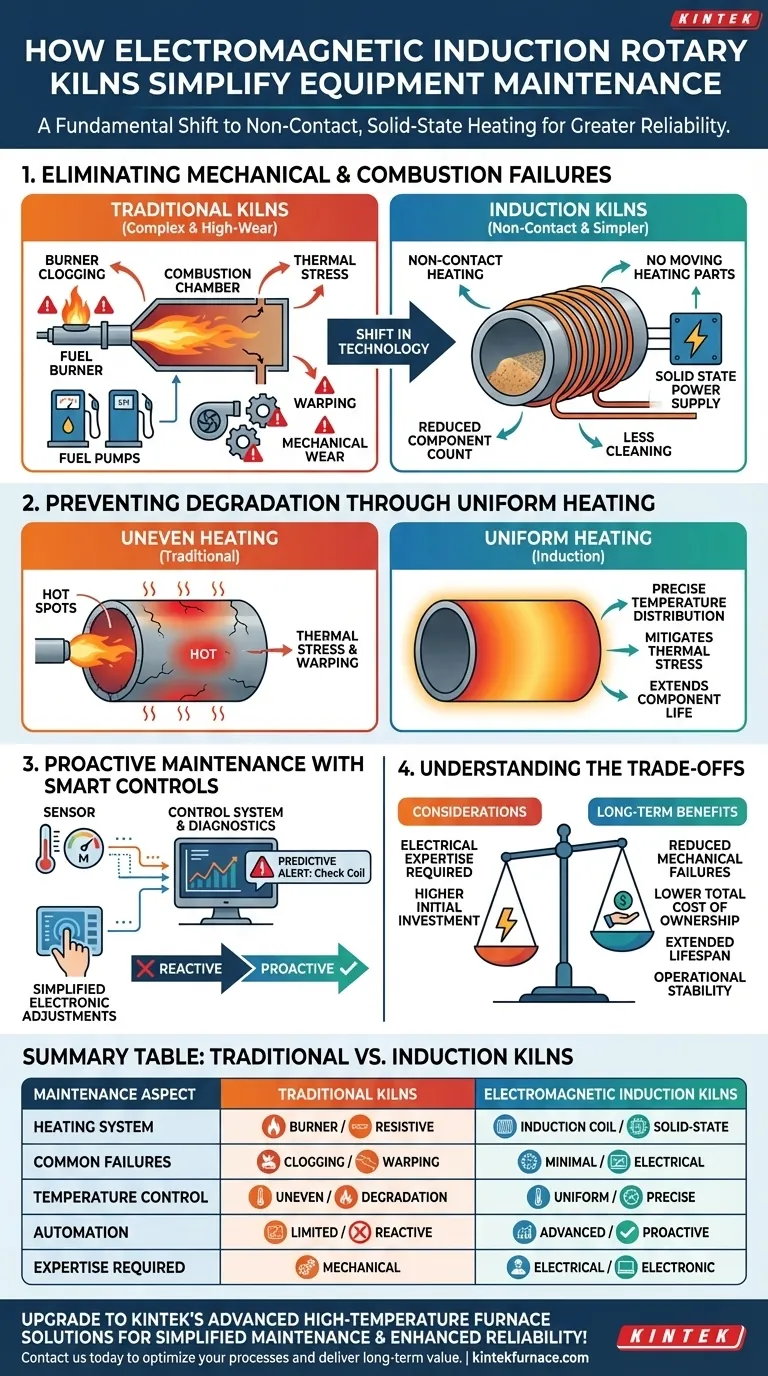

Das Kernprinzip: Eliminierung mechanischer und Verbrennungsfehler

Der bedeutendste Wartungsvorteil ergibt sich aus dem Wegfall der Komponenten, die historisch die größten Probleme in gas- oder ölbeheizten Öfen oder Widerstandsheizöfen verursachen.

Berührungslose Beheizung reduziert den Verschleiß

Herkömmliche Öfen sind auf Brennkammern, Brenner oder Heizelemente angewiesen, die intensiver Hitze, Korrosion und mechanischer Beanspruchung ausgesetzt sind.

Die elektromagnetische Induktionsheizung erfolgt berührungslos. Eine Induktionsspule erzeugt ein Magnetfeld, das die Ofentrommel direkt erhitzt, ohne dass bewegliche Teile im Heizsystem selbst vorhanden sind. Dies eliminiert eine breite Palette häufiger Wartungsarbeiten, wie z. B. die Reinigung von Brennstoffdüsen, den Austausch von Brennern oder die Reparatur von Brennkammern.

Ein radikal einfacheres Design

Konstruktionsbedingt verfügt ein Induktionsofen über weniger Teile, die ausfallen können. Das Heizsystem besteht aus einer langlebigen Induktionsspule und einem Festkörper-Netzteil.

Dies steht im starken Gegensatz zu herkömmlichen Systemen, die Kraftstoffpumpen, Gebläse, Zündsysteme und komplexe feuerfeste Auskleidungen rund um den Brenner umfassen, die alle regelmäßige Inspektion, Wartung und gegebenenfalls Austausch erfordern.

Wie gleichmäßige Erwärmung Verschleiß verhindert

Ungleichmäßige Erwärmung ist ein Haupttreiber für Wartungskosten und katastrophale Ausfälle in herkömmlichen Drehrohröfen. Die elektromagnetische Induktion begegnet diesem Problem direkt.

Minderung thermischer Spannungen und Verformungen

Gas- oder ölgefeuerte Öfen erzeugen oft intensive „Hot Spots“, an denen die Flamme direkt auf die Ofenwand trifft. Diese ungleichmäßige Temperaturverteilung führt dazu, dass sich das Metallrohr im Laufe der Zeit verzieht, verformt und Risse bekommt.

Die Induktionsheizung sorgt für eine außergewöhnlich gleichmäßige und präzise Temperaturverteilung um den gesamten Umfang des Ofens. Dies verhindert eine lokale Überhitzung, reduziert thermische Spannungen drastisch und erhält die strukturelle Integrität der Ofenwand für eine wesentlich längere Lebensdauer.

Verlängerung der Lebensdauer von Feuerfestmaterialien und Komponenten

Die präzise Temperaturregelung reduziert auch den Verschleiß der inneren feuerfesten Auskleidung und anderer Komponenten. Durch die Vermeidung von Temperaturschwankungen und schnellen Änderungen minimiert das System den thermischen Zyklus, der Materialausdehnung und -kontraktion verursacht, was schließlich zu Rissen und Abplatzungen führt.

Die Rolle von Automatisierung und Smart Controls

Moderne Induktionsöfen integrieren fortschrittliche Steuerungssysteme, die die Wartung von einem reaktiven zu einem proaktiven Modell verschieben.

Automatisierte Überwachung und Diagnose

Sensoren überwachen kontinuierlich kritische Parameter wie Temperatur und Leistung. Das Steuerungssystem kann die Heizung automatisch anpassen, um eine perfekte Konsistenz aufrechtzuerhalten.

Wichtiger noch: Diese Systeme können Leistungsabweichungen melden, die auf ein bevorstehendes Problem hinweisen, sodass Wartungsteams ein Problem beheben können, bevor es zu einem Ausfall führt.

Vereinfachte Anpassungen

Die Anpassung des Wärmeprofils in einem Induktionsofen ist ein elektronischer Vorgang, der über ein Bedienfeld gesteuert wird. Es ist nicht erforderlich, dass ein Techniker physisch einen Brenner oder ein Brennstoffventil zugänglich macht und manuell einstellt. Dies macht die Feinabstimmung des Prozesses schneller, sicherer und präziser.

Die Kompromisse verstehen

Obwohl die Wartung vereinfacht wird, wird sie nicht vollständig eliminiert. Die Art der erforderlichen Fachkenntnisse ändert sich lediglich.

Der Bedarf an elektrischer Expertise

Die mechanische Wartung wird erheblich reduziert, aber die Fehlerbehebung des Systems erfordert nun einen anderen Satz von Fähigkeiten. Ein Ausfall der Stromversorgung oder des Steuerungssystems erfordert Fachwissen in Industrieelektronik und Stromversorgungssystemen. Wartungsteams, die an rein mechanische Systeme gewöhnt sind, benötigen möglicherweise zusätzliche Schulungen.

Höhere Anfangsinvestition

Elektromagnetische Induktionssysteme sind in der Regel mit höheren anfänglichen Kapitalkosten verbunden als herkömmliche gas- oder ölgefeuerte Öfen. Obwohl sie durch reduzierte Wartungskosten und Energieeinsparungen zu geringeren Gesamtbetriebskosten führen, ist diese Anfangsinvestition ein entscheidender Faktor für die Berücksichtigung.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für einen Induktionsdrehrohrofen hängt von Ihren spezifischen Betriebsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Die erhebliche Reduzierung mechanischer Fehlerquellen macht einen Induktionsofen zu einer äußerst zuverlässigen Wahl für kontinuierliche Prozesse.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Kosten liegt: Die verlängerte Lebensdauer der Ofenwand und der geringere Bedarf an Ersatzteilen führen über die Lebensdauer der Anlage zu erheblichen Einsparungen bei den Betriebsausgaben.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und -qualität liegt: Das geschlossene, berührungslose Heizsystem verhindert eine Produktkontamination durch Verbrennungsprodukte und vereinfacht die Wartung im Zusammenhang mit der Anlagenreinigung.

Letztendlich ist die Wahl eines Drehrohrofens mit elektromagnetischer Induktion eine Investition in betriebliche Stabilität und langfristige Zuverlässigkeit.

Zusammenfassungstabelle:

| Wartungsaspekt | Herkömmliche Öfen | Drehrohröfen mit elektromagnetischer Induktion |

|---|---|---|

| Heizsystem | Brenner, verschleißanfällige Heizelemente | Berührungslose Induktion, Festkörper, minimaler Verschleiß |

| Häufige Ausfälle | Brennerverstopfung, thermische Spannungen, Verformung | Reduziert; konzentriert sich auf elektrische Komponenten |

| Temperaturkontrolle | Ungleichmäßig, führt zu Verschlechterung | Gleichmäßig, präzise, verhindert thermische Spannungen |

| Automatisierung | Begrenzt, reaktive Wartung | Fortschrittliche Sensoren, proaktive Diagnostik |

| Erforderliche Expertise | Mechanisch | Elektrisch und elektronisch |

Steigen Sie auf die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK um für vereinfachte Wartung und erhöhte Zuverlässigkeit! Durch die Nutzung hervorragender F&E und der internen Fertigung bieten wir diversen Laboren elektromagnetische Induktionsdrehrohröfen und andere Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch Ausfallzeiten und Betriebskosten gesenkt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und langfristigen Mehrwert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung