In der chemischen Verarbeitung werden Siliziumkarbid (SiC)-Heizelemente hauptsächlich für Hochtemperaturreaktionen und -prozesse eingesetzt, die in rauen, korrosiven Umgebungen stattfinden. Anwendungen wie die chemische Gasphasenabscheidung (CVD) sind auf SiC-Elemente angewiesen, da diese präzise, intensive Wärme liefern können, ohne den Prozess zu beeinträchtigen oder zu kontaminieren – eine Leistung, die herkömmliche Metallheizelemente nicht erbringen können.

Der Kernwert von Siliziumkarbid in der chemischen Industrie liegt in seiner einzigartigen Fähigkeit, zwei Probleme gleichzeitig zu lösen: Es liefert die für moderne Reaktionen erforderliche extreme Hitze und widersteht gleichzeitig den aggressiven chemischen Angriffen, die herkömmliche Heizelemente zerstören würden.

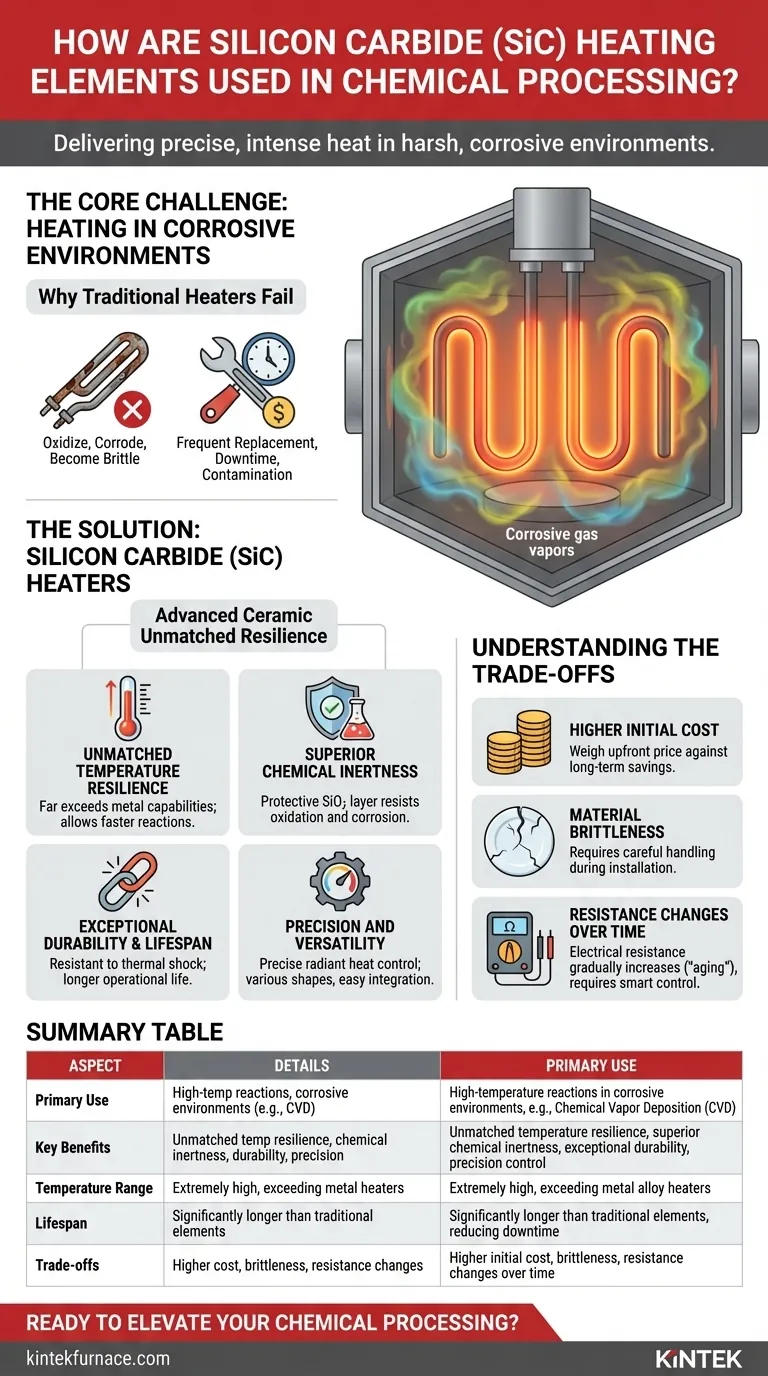

Die Kernherausforderung: Heizen in korrosiven Umgebungen

In vielen chemischen Prozessen ist Wärme der Katalysator für die Umwandlung. Die Anwendung dieser Wärme stellt jedoch eine erhebliche technische Herausforderung dar, wenn die Umgebung mit reaktiven Gasen und Dämpfen gefüllt ist.

Warum herkömmliche Heizelemente versagen

Die meisten herkömmlichen Heizelemente bestehen aus Metalllegierungen. Obwohl sie bei niedrigeren Temperaturen in neutralen Atmosphären wirksam sind, versagen sie schnell, wenn sie den Doppelbelastungen durch hohe Hitze und korrosive Chemikalien ausgesetzt sind, die in Prozessen wie CVD vorkommen.

Diese Metalle oxidieren, korrodieren und werden spröde, was zu häufigem Austausch, Prozessausfallzeiten und möglicher Kontamination des Endprodukts führt.

Die Notwendigkeit eines überlegenen Materials

Die chemische Industrie benötigt eine Heizlösung, die nicht nur heiß, sondern auch außergewöhnlich widerstandsfähig ist. Das Element muss chemisch stabil (inert) und strukturell intakt bleiben, um die Reinheit und Konsistenz der ermöglichten Reaktion zu gewährleisten.

Wie SiC-Heizelemente das Problem lösen

Siliziumkarbid ist kein Metall, sondern eine fortschrittliche Keramik. Seine grundlegenden Materialeigenschaften machen es einzigartig geeignet für die anspruchsvollsten industriellen Heizungsanwendungen.

Unübertroffene Temperaturbeständigkeit

SiC-Elemente können bei extrem hohen Temperaturen betrieben werden, die die Fähigkeiten herkömmlicher Metallelemente bei weitem übertreffen. Dies ermöglicht schnellere Reaktionsgeschwindigkeiten und die Verarbeitung einer breiteren Palette von Materialien.

Diese Hochtemperaturleistung ist ein direktes Ergebnis der starken kovalenten Bindungen innerhalb der Kristallstruktur des Siliziumkarbids.

Überlegene chemische Inertheit

Während der Herstellung bildet sich auf der Oberfläche eines SiC-Elements auf natürliche Weise eine Schutzschicht aus Siliziumdioxid (SiO₂). Diese Schicht ist hochgradig beständig gegen Oxidation und chemische Korrosion.

Diese „selbstheilende“ Schutzschicht ermöglicht es dem Element, über lange Zeiträume zuverlässig in rauen chemischen Atmosphären zu funktionieren, ohne sich abzubauen oder Verunreinigungen freizusetzen.

Außergewöhnliche Haltbarkeit und Lebensdauer

Im Vergleich zu spröden Metalllegierungen, die Hitze und Chemikalien ausgesetzt waren, bietet SiC eine überlegene Beständigkeit gegen thermische Schocks. Das bedeutet, dass es schnellen Heiz- und Abkühlzyklen standhält, ohne Risse zu bekommen.

Diese Robustheit, kombiniert mit seiner chemischen Beständigkeit, verleiht SiC-Heizelementen eine wesentlich längere Betriebslebensdauer, wodurch Wartungskosten gesenkt und die Prozessverfügbarkeit erhöht werden.

Präzision und Vielseitigkeit

SiC-Elemente erzeugen intensive Wärmestrahlung, indem sie einen elektrischen Strom durch das Material leiten. Die Temperatur kann durch Anpassung der zugeführten Spannung oder des Stroms hochpräzise geregelt werden.

Sie werden in verschiedenen Formen hergestellt, wie Stäben und Spiralen (oft U-förmig), und können vertikal oder horizontal montiert werden, was eine einfache Integration in verschiedene Reaktor- und Ofendesigns ermöglicht.

Verständnis der Kompromisse

Obwohl SiC eine überlegene Leistung bietet, ist es wichtig, seine spezifischen technischen Überlegungen zu verstehen. Es ist kein universeller direkter Ersatz für alle Heizungsanwendungen.

Höhere Anfangskosten

Als fortschrittliches Material haben Siliziumkarbid-Elemente in der Regel einen höheren Anschaffungspreis als Standard-Metalllegierungsheizelemente. Diese Kosten müssen gegen ihre längere Lebensdauer und die dadurch reduzierte Ausfallzeit abgewogen werden.

Materialsprödigkeit

Wie andere Keramiken ist SiC spröder als Metall. Es erfordert bei Installation und Wartung eine sorgfältigere Handhabung, um mechanische Schläge oder Brüche zu vermeiden.

Widerstandsänderung im Laufe der Zeit

Im Laufe seiner langen Lebensdauer nimmt der elektrische Widerstand eines SiC-Elements allmählich zu. Diese „Alterung“ ist ein vorhersehbares Merkmal, das vom Leistungsregelsystem verwaltet werden muss, was oft einen anspruchsvolleren Regler erfordert als der für einfache Metallelemente verwendete.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Heizelements ist eine entscheidende Entscheidung, die die Prozesseffizienz, Zuverlässigkeit und Kosten beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Prozesstemperatur und -reinheit liegt: SiC ist aufgrund seiner Hochtemperaturfähigkeit und unübertroffenen chemischen Inertheit die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung aggressiver chemischer Dämpfe liegt: Die inhärente Beständigkeit von SiC gegen Korrosion und Oxidation bietet Stabilität und Langlebigkeit dort, wo Metalle unweigerlich versagen würden.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und Budget liegt: Sie müssen die Gesamtbetriebskosten abwägen und die höheren Anfangskosten von SiC gegen die erheblichen Einsparungen durch längere Lebensdauer und reduzierte Prozessausfallzeiten abwägen.

Letztendlich ist die Wahl von Siliziumkarbid eine Investition in Prozessstabilität, Zuverlässigkeit und Leistung in den anspruchsvollsten thermischen Umgebungen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Hochtemperaturreaktionen in korrosiven Umgebungen, z. B. chemische Gasphasenabscheidung (CVD) |

| Hauptvorteile | Unübertroffene Temperaturbeständigkeit, überlegene chemische Inertheit, außergewöhnliche Haltbarkeit, präzise Steuerung |

| Temperaturbereich | Extrem hoch und übertrifft Metalllegierungsheizelemente |

| Lebensdauer | Deutlich länger als bei herkömmlichen Elementen, wodurch Ausfallzeiten reduziert werden |

| Kompromisse | Höhere Anfangskosten, Sprödigkeit, Widerstandsänderung im Laufe der Zeit |

Sind Sie bereit, Ihre chemische Verarbeitung mit zuverlässigen, Hochleistungs-Heizlösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, die für anspruchsvolle Umgebungen maßgeschneidert sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie mit korrosiven Gasen zu tun haben oder eine präzise Temperaturregelung benötigen, unsere Siliziumkarbid-Heizelemente und anderen Lösungen gewährleisten eine verbesserte Effizienz, reduzierte Ausfallzeiten und überlegene Ergebnisse. Lassen Sie sich nicht von Heizproblemen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung