Im Grunde genommen wird ein Drehrohrofen mit einer von zwei grundlegenden Methoden beheizt: direkte oder indirekte Beheizung. Bei der direkten Beheizung führt ein Brenner eine Flamme direkt in die Innenkammer des Ofens ein, während bei der indirekten Beheizung externe Quellen, typischerweise Heizelemente, verwendet werden, um den Mantel des Ofens von außen zu erwärmen.

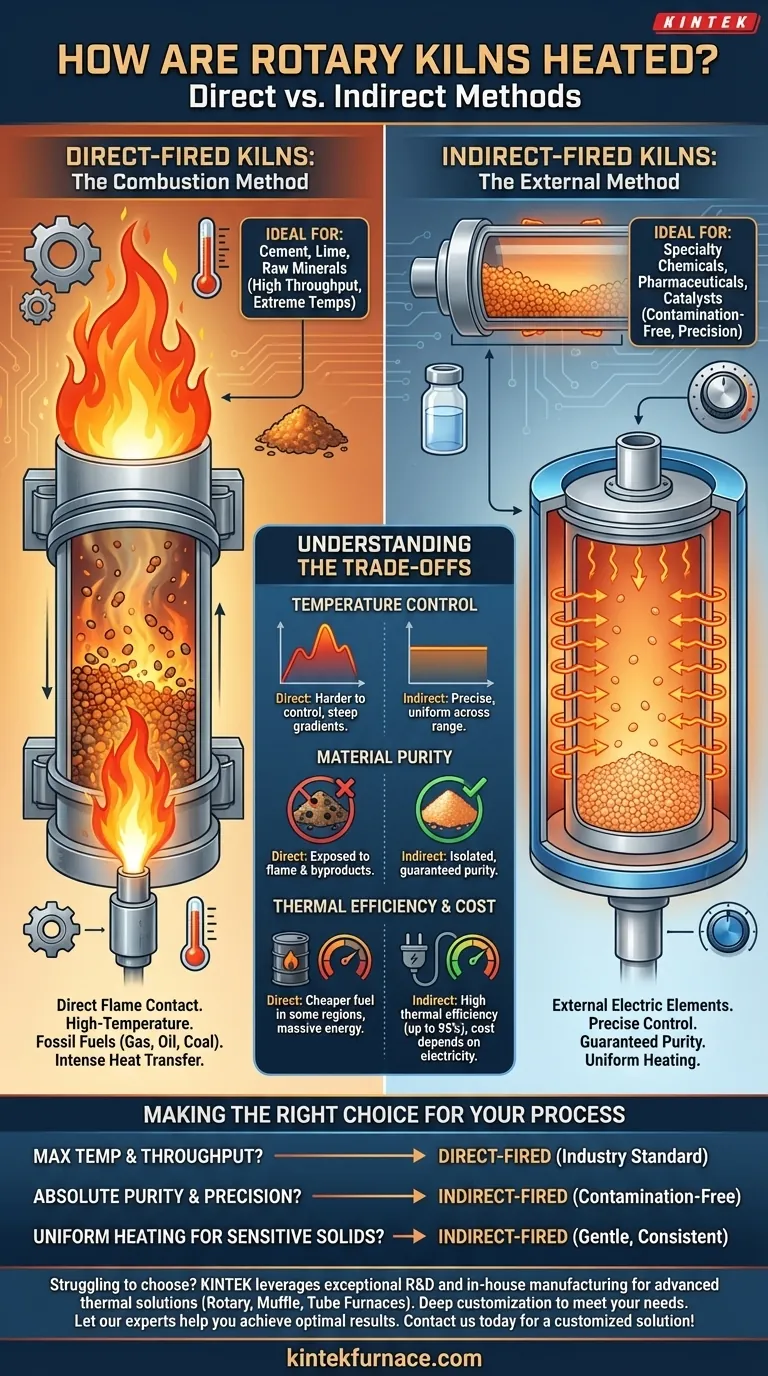

Die Wahl zwischen direkter und indirekter Beheizung ist die kritischste Entscheidung beim Ofendesign. Es ist ein strategischer Kompromiss zwischen der rohen Leistung und den hohen Temperaturen der direkten Verbrennung und der Präzision, Reinheit und Kontrolle, die indirekte elektrische Systeme bieten.

Die zwei primären Heizarchitekturen

Das Verständnis der Funktionsweise dieser beiden Methoden offenbart ihre unterschiedlichen Vorteile und idealen Anwendungen. Der Kernunterschied liegt darin, ob das zu verarbeitende Material mit der Flamme und ihren Nebenprodukten in Kontakt kommt.

Direkt befeuerte Öfen: Die Verbrennungsmethode

Bei einem direkt befeuerten System ist ein leistungsstarker Brenner am Austragsende des Ofens positioniert. Er projiziert eine lange Flamme in den rotierenden Zylinder und erwärmt so direkt sowohl das Material als auch die Innenatmosphäre des Ofens.

Diese Methode verwendet typischerweise brennbare Brennstoffe wie Erdgas, Schweröl oder Kohlenstaub. Die intensive, direkte Wärmeübertragung ist sehr effektiv für Prozesse, die extrem hohe Temperaturen erfordern.

Indirekt befeuerte Öfen: Die externe Methode

Indirekt befeuerte Öfen funktionieren eher wie ein Hochtemperaturofen. Der rotierende Zylinder, oft als Retorte bezeichnet, ist in einem stationären, isolierten Mantel eingeschlossen, der mit Heizelementen ausgekleidet ist.

Diese Elemente, meist elektrisch, erwärmen die Außenseite der Retorte. Die Wärme wird dann durch die Metallhülle auf das darin rotierende Material übertragen. Entscheidend ist, dass das Material niemals mit der Wärmequelle oder Verbrennungsgasen in Kontakt kommt.

Die Abwägungen verstehen: Direkte vs. indirekte Beheizung

Die Auswahl des richtigen Heizsystems erfordert ein klares Verständnis Ihrer Prozessziele, da jede Methode ein unterschiedliches Profil hinsichtlich Kontrolle, Kosten und Materialverträglichkeit aufweist.

Temperaturkontrolle und Gleichmäßigkeit

Indirekte elektrische Beheizung bietet über den gesamten Betriebsbereich eine weitaus präzisere Temperaturkontrolle. Die Wärme wird gleichmäßig über die Länge des Mantels zugeführt, was eine homogene Materialverarbeitung gewährleistet.

Direkt befeuerte Öfen sind schwerer mit dem gleichen Maß an Präzision zu steuern, insbesondere bei niedrigeren Temperaturen. Der Bereich nahe der Flamme wird deutlich heißer sein, wodurch ein steiler Temperaturgradient entsteht, der für einige Prozesse wünschenswert, für andere jedoch nachteilig sein kann.

Materialreinheit und Kontamination

Dies ist oft der entscheidende Faktor. Da die indirekte Beheizung das Material von der Wärmequelle isoliert, garantiert sie die Produktreinheit. Dies ist unerlässlich für Anwendungen in der Lebensmittel-, Pharma- und Spezialchemie, bei denen eine Kontamination durch Verbrennungsprodukte inakzeptabel ist.

In einem direkt befeuerten Ofen ist das Material direkt der Flamme und den Rauchgasen ausgesetzt. Obwohl dies für Rohmaterialien wie Zement oder Mineralien völlig akzeptabel ist, macht es die Methode für Hochreinheitsanwendungen ungeeignet.

Thermische Effizienz und Betriebskosten

Moderne indirekte elektrische Öfen können eine extrem hohe thermische Effizienz (bis zu 95 %) erreichen, da die Wärme gut eingeschlossen ist. Die gesamten Betriebskosten hängen jedoch stark von den lokalen Strompreisen ab.

Direkt befeuerte Systeme können in Regionen, in denen fossile Brennstoffe günstiger als Elektrizität sind, kostengünstiger im Betrieb sein. Ihr Wirkungsgrad kann variieren, aber sie sind unübertroffen, wenn es darum geht, massive Mengen an thermischer Energie für großtechnische industrielle Prozesse bereitzustellen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt die richtige Technologie. Es gibt nicht die eine „beste“ Methode; es gibt nur die Methode, die am besten zu Ihrem Material und dem gewünschten Ergebnis passt.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und hohem Durchsatz für Rohmaterialien liegt (z. B. Zement, Kalk): Ein direkt befeuerter Verbrennungsofen ist der Industriestandard und die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Materialreinheit und präziser Temperaturkontrolle liegt (z. B. Spezialchemikalien, Katalysatoren kalzinieren): Ein indirekt befeuerter Elektroofen ist die einzige Option, die einen kontaminationsfreien Prozess garantiert.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung empfindlicher körniger Feststoffe liegt: Die konstante und sanfte Wärme eines indirekten Systems liefert überlegene Ergebnisse und verhindert lokale Überhitzung.

Das Verständnis des grundlegenden Unterschieds zwischen direkter und indirekter Beheizung ermöglicht es Ihnen, das richtige Werkzeug für Ihr spezifisches thermisches Verarbeitungsziel auszuwählen.

Zusammenfassungstabelle:

| Heizmethode | Schlüsselmerkmale | Ideal für |

|---|---|---|

| Direkt befeuert | Hohe Temperaturen, direkter Flammenkontakt, Potenzial für Kontamination | Zement, Kalk, Rohmineralien |

| Indirekt befeuert | Präzise Temperaturkontrolle, garantierte Materialreinheit, gleichmäßige Erwärmung | Spezialchemikalien, Pharmazeutika, Katalysatoren |

Sie sind sich unsicher bei der Wahl der richtigen Heizmethode für Ihren Drehrohrofenprozess? Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche thermische Lösungen anzubieten. Ob Sie die rohe Leistung eines direkt befeuerten Systems oder die Präzision und Reinheit eines indirekten Ofens benötigen – unsere Produktlinie – einschließlich Drehrohr-, Muffel- und Rohröfen – wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Lassen Sie sich von unseren Experten helfen, optimale Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz