Ja, eindeutig. Siliziumkarbid (SiC)-Heizelemente sind speziell für den Hochleistungsbetrieb bei extremen Temperaturen und herausfordernden atmosphärischen Bedingungen konstruiert. Ihre einzigartigen Materialeigenschaften machen sie zur Standardwahl für viele anspruchsvolle industrielle Heizungsanwendungen, bei denen herkömmliche Metallelemente schnell versagen würden.

Das Kernprinzip, das man verstehen muss, ist, dass SiC-Elemente in oxidierenden Umgebungen bei hohen Temperaturen aufgrund einer selbstreparierenden Schutzschicht gedeihen. Ihre Leistung und Langlebigkeit hängen jedoch kritisch von der spezifischen chemischen Atmosphäre ab, da einige Bedingungen das Material aktiv abbauen können.

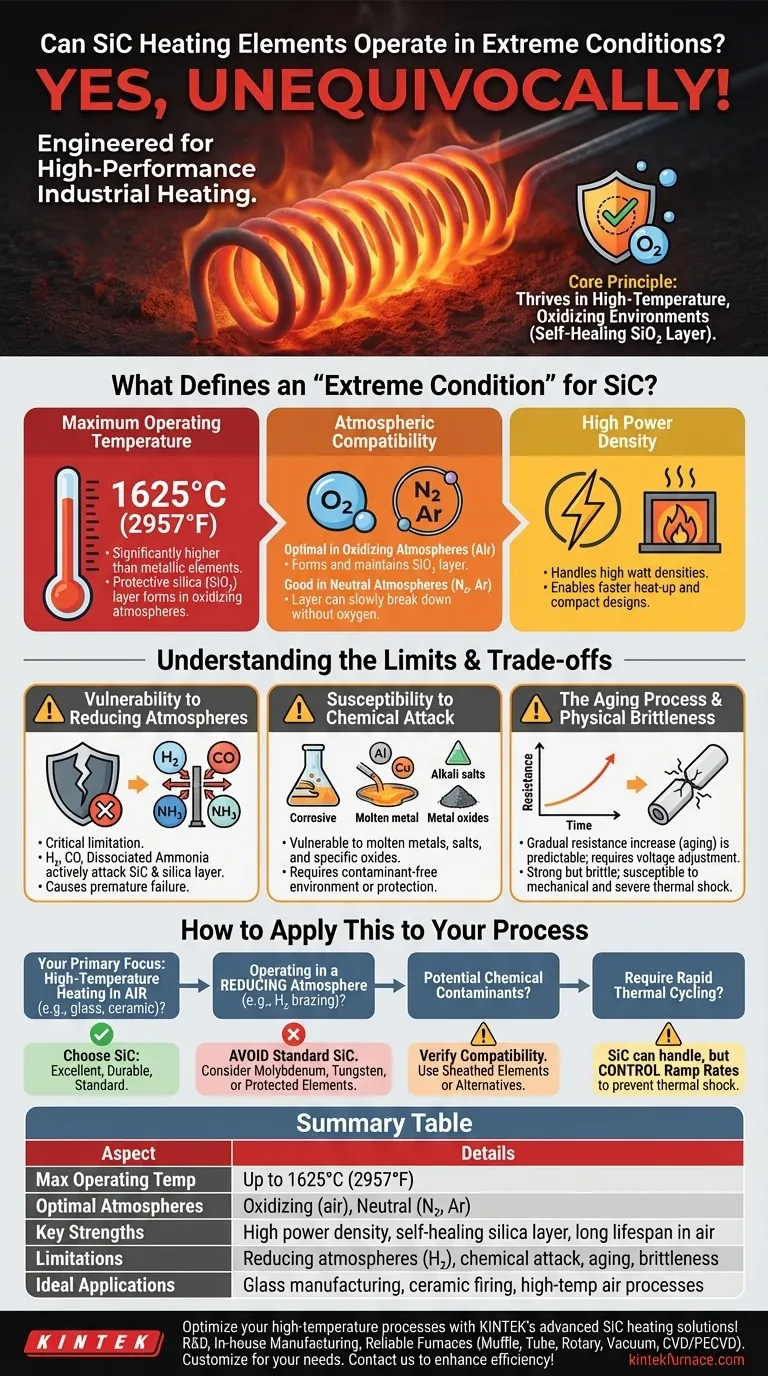

Was definiert eine „extreme Bedingung“ für SiC?

Der Begriff „extrem“ ist relativ. Für ein Heizelement umfasst er hauptsächlich hohe Temperaturen, aggressive Atmosphären und hohe Leistungsanforderungen. SiC-Elemente sind darauf ausgelegt, in diesen spezifischen Bereichen herausragende Leistungen zu erbringen.

Maximale Betriebstemperatur

Siliziumkarbid-Elemente können bei Oberflächentemperaturen von bis zu 1625 °C (2957 °F) betrieben werden. Dies liegt deutlich über den Grenzen selbst der fortschrittlichsten Metallelemente.

Diese Fähigkeit ist auf die Bildung einer dünnen, schützenden Schicht aus Silica (SiO₂) auf der Oberfläche des Elements zurückzuführen, wenn es in Gegenwart von Sauerstoff erhitzt wird. Diese Schicht wirkt als Barriere und verhindert eine weitere schnelle Oxidation des darunter liegenden SiC-Materials.

Atmosphärenverträglichkeit

SiC-Elemente erzielen ihre optimale Leistung und weisen die längste Lebensdauer in oxidierenden Atmosphären wie Luft auf. Die Anwesenheit von Sauerstoff ermöglicht die Bildung und Aufrechterhaltung der schützenden SiO₂-Schicht.

Sie können auch in neutralen Atmosphären wie Stickstoff oder Argon betrieben werden. Ohne Sauerstoff zur Auffüllung der Silikatschicht kann sich eine vorhandene Schicht jedoch langsam zersetzen, insbesondere bei sehr hohen Temperaturen.

Hohe Leistungsdichte

Aufgrund ihrer hohen Betriebstemperatur und robusten Beschaffenheit können SiC-Elemente sehr hohe Wattleistungen handhaben. Das bedeutet, dass sie eine große Energiemenge von einer relativ kleinen Oberfläche abstrahlen können, was schnellere Aufheizzeiten und kompaktere Ofendesigns ermöglicht.

Grenzen und Kompromisse verstehen

Kein Material ist perfekt. Der Schlüssel zur erfolgreichen Implementierung liegt im Verständnis der Betriebsgrenzen und potenziellen Fehlerarten von SiC.

Anfälligkeit gegenüber reduzierenden Atmosphären

Dies ist die kritischste Einschränkung. Starke reduzierende Atmosphären, wie Wasserstoff (H₂), dissoziierter Ammoniak oder Kohlenmonoxid (CO), greifen sowohl das SiC-Material als auch seine schützende Silikatschicht aktiv an.

In diesen Umgebungen wird das Silizium entfernt, was das Element schwächt, seinen Widerstand schnell verändern lässt und zu einem vorzeitigen Ausfall führt.

Anfälligkeit für chemische Angriffe

Obwohl SiC-Elemente im Allgemeinen robust sind, sind sie anfällig für bestimmte Chemikalien. Kontakt mit geschmolzenen Metallen (wie Aluminium oder Kupfer), Alkalimetallsalzen und bestimmten Metalloxiden (wie Blei oder Vanadium) kann zu schwerer Korrosion und schnellem Versagen führen.

Es muss darauf geachtet werden, dass die Prozessumgebung frei von diesen Verunreinigungen ist oder dass die Elemente angemessen geschützt sind.

Der Alterungsprozess

Alle SiC-Elemente unterliegen einer Alterung, was eine allmähliche Zunahme ihres elektrischen Widerstands im Laufe der Zeit ist. Dies wird durch das langsame Wachstum der Kristallstruktur im Material verursacht.

Dies ist kein Defekt, sondern ein vorhersehbares Merkmal. Das Netzteil muss so ausgelegt sein, dass es dies berücksichtigt, indem die Spannung an den Elementen schrittweise erhöht wird, um eine konstante Leistung aufrechtzuerhalten.

Physikalische Sprödigkeit

Wie die meisten Keramiken ist SiC stark, aber spröde. Es hält immensen Temperaturen stand, ist aber anfällig für Brüche durch mechanische Stöße (Fallenlassen oder Anstoßen) oder starken thermischen Schock (extrem schnelles, ungleichmäßiges Erhitzen oder Abkühlen).

Anwendung auf Ihren Prozess

Die Auswahl des richtigen Elements erfordert die Abstimmung seiner Stärken und Schwächen auf Ihre spezifische Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbedingungen in Luft liegt (z. B. Glasherstellung, Keramikbrennen): SiC ist aufgrund seiner Haltbarkeit und Hochtemperaturfähigkeit ein Industriestandard und eine ausgezeichnete Wahl.

- Wenn Sie in einer reduzierenden Atmosphäre arbeiten (z. B. Wasserstofflöten, Sintern): Sie müssen Standard-SiC-Elemente vermeiden. Ziehen Sie Molybdän, Wolfram oder speziell geschützte SiC-Elemente in Betracht.

- Wenn Ihr Prozess potenzielle chemische Verunreinigungen beinhaltet: Sie müssen die chemische Verträglichkeit überprüfen. Wenn direkter Kontakt unvermeidlich ist, kann ein ummanteltes Element oder eine alternative Heizmethode erforderlich sein.

- Wenn Sie schnelle thermische Zyklen benötigen: SiC kann Zyklen gut bewältigen, aber die Aufheizraten müssen kontrolliert werden, um thermische Schocks zu vermeiden, insbesondere bei ungleichmäßigen Ofendesigns.

Durch das Verständnis dieser Grundprinzipien können Sie SiC-Elemente sicher auswählen und betreiben, um auch unter den anspruchsvollsten Bedingungen eine zuverlässige Leistung zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Max. Betriebstemperatur | Bis zu 1625 °C (2957 °F) |

| Optimale Atmosphären | Oxidierend (z. B. Luft), neutral (z. B. Stickstoff, Argon) |

| Hauptstärken | Hohe Leistungsdichte, selbstreparierende Silikatschicht, lange Lebensdauer in Luft |

| Einschränkungen | Anfällig für reduzierende Atmosphären (z. B. Wasserstoff), chemische Angriffe, Alterung, Sprödigkeit |

| Ideale Anwendungen | Glasherstellung, Keramikbrennen, Hochtemperaturprozesse in Luft |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen SiC-Heizlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir diversen Laboren zuverlässige, Hochleistungsöfen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch tiefgreifende Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um die Effizienz und Haltbarkeit unter extremen Bedingungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen