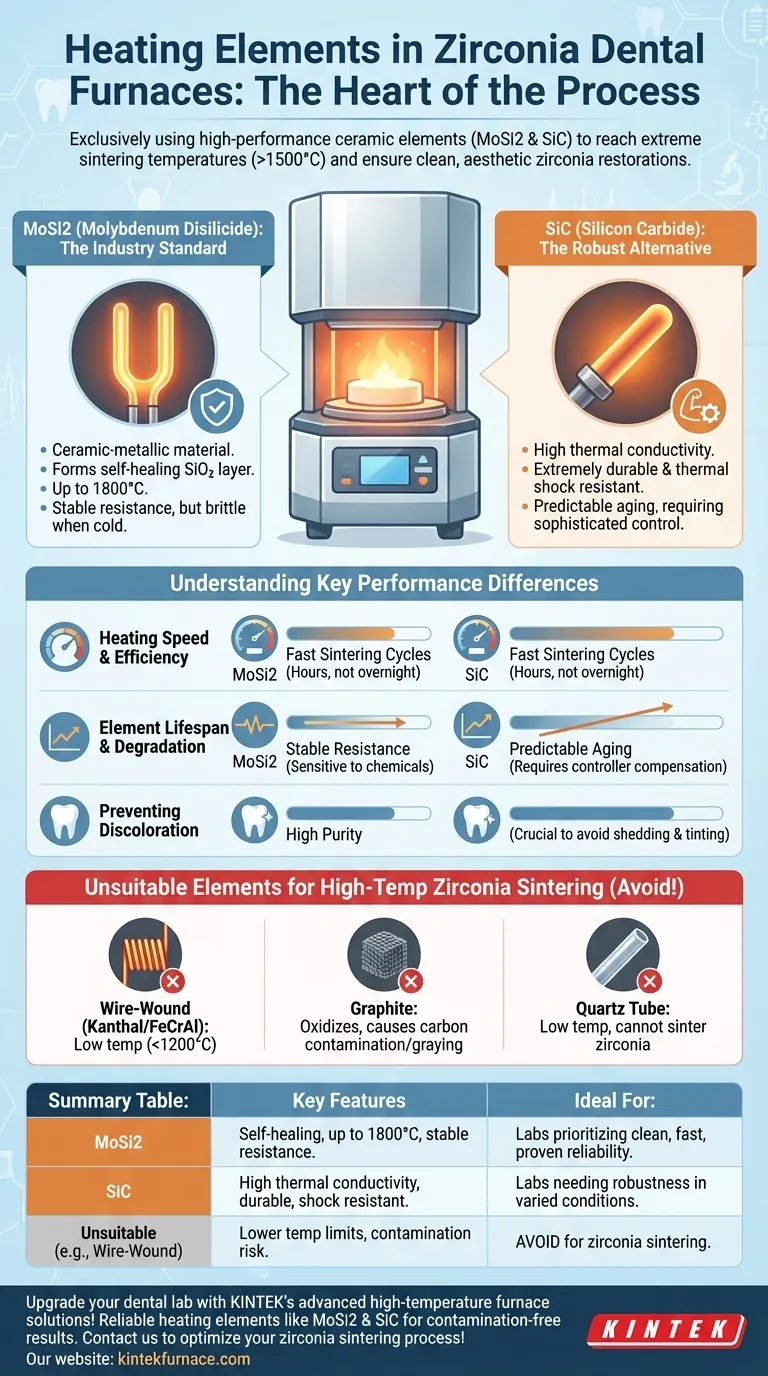

Im Wesentlichen verwenden Zirkonoxid-Zahnöfen ausschließlich Hochleistungs-Keramikheizelemente, wobei die beiden dominierenden Typen Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC) sind. Diese Materialien werden speziell aufgrund ihrer einzigartigen Fähigkeit ausgewählt, die für Zirkonoxid erforderlichen extremen Sintertemperaturen – oft über 1500 °C (2732 °F) – schnell zu erreichen und aufrechtzuerhalten, während das Risiko einer Kontamination, die die endgültigen Restaurationen verfärben könnte, minimiert wird.

Die Wahl des Heizelements ist kein geringfügiges technisches Detail; es ist das Herzstück des Ofens. Diese Komponente bestimmt direkt die Lebensdauer des Ofens, die Geschwindigkeit seiner Zyklen und vor allem seine Fähigkeit, saubere, ästhetisch ansprechende Zirkonoxid-Restaurationen ohne Verfärbungen herzustellen.

Die Hochtemperatur-Champions: MoSi2 und SiC

Das Sintern von Zirkonoxid ist ein thermisch anspruchsvoller Prozess. Die Ofenkammer muss unglaublich hohe Temperaturen gleichmäßig erreichen und präzise aufrechterhalten. Nur wenige Materialien können diese Aufgabe über Tausende von Zyklen zuverlässig erfüllen.

Molybdändisilizid (MoSi2): Der Industriestandard

MoSi2-Elemente sind die häufigste Wahl in modernen, hochwertigen Zirkonoxid-Öfen. Sie sind ein Cermet-Material, das keramische und metallische Eigenschaften kombiniert.

Ihr Hauptvorteil ist die Bildung einer schützenden Quarz-Siliziumdioxid (SiO2)-Schicht auf ihrer Oberfläche bei hohen Temperaturen. Diese Schicht ist "selbstheilend" und bildet sich neu, um neue Risse oder Expositionen abzudecken, was den Elementen eine sehr lange potenzielle Lebensdauer in einer sauberen Umgebung verleiht.

MoSi2-Elemente können bei Temperaturen bis zu 1800 °C betrieben werden, was einen komfortablen Spielraum für alle Arten von Zirkonoxid-Sinterprotokollen bietet.

Siliziumkarbid (SiC): Die robuste Alternative

SiC-Elemente sind ein weiteres Hochleistungs-Keramikmaterial, das in vielen Industrie- und Zahnöfen verwendet wird. Sie sind bekannt für ihre außergewöhnliche Festigkeit und hohe Wärmeleitfähigkeit.

Diese Elemente sind extrem langlebig und bieten eine hervorragende Beständigkeit gegen Thermoschock, wodurch sie weniger anfällig für Schäden durch schnelle Heiz- und Kühlzyklen sind.

Wie MoSi2 können SiC-Elemente die Temperaturanforderungen für Zirkonoxid problemlos bewältigen. Ihre primäre Alterungsform beinhaltet einen allmählichen Anstieg des elektrischen Widerstands im Laufe der Zeit, den die Leistungsregelung des Ofens verwalten muss.

Die wichtigsten Leistungsunterschiede verstehen

Obwohl beide Materialien das gleiche primäre Ziel erreichen, führen ihre Betriebscharakteristika zu wichtigen Unterscheidungen für ein Dentallabor.

Heizgeschwindigkeit und Effizienz

Sowohl MoSi2- als auch SiC-Elemente ermöglichen die schnellen Sinterzyklen, auf die moderne Labore angewiesen sind. Sie können sehr schnell auf Temperatur kommen, sodass ein vollständiger Sinterzyklus in wenigen Stunden statt über Nacht abgeschlossen werden kann.

Lebensdauer und Degradation der Elemente

MoSi2-Elemente haben über ihre gesamte Lebensdauer einen stabilen Widerstand, sind jedoch bei Raumtemperatur spröde und können empfindlich auf chemische Verunreinigungen reagieren.

SiC-Elemente sind mechanisch robuster, aber "altern" vorhersehbar. Dieser Alterungsprozess erfordert eine ausgefeiltere Leistungsregelung, um den sich ändernden Widerstand auszugleichen und eine gleichbleibende Leistungsabgabe zu gewährleisten.

Der kritische Faktor: Verfärbungen verhindern

Das ultimative Ziel des Sinterns ist eine starke und ästhetische Restauration. Die Heizelemente selbst können eine Quelle von Kontaminationen sein, die die Ästhetik beeinträchtigen.

Hochreine MoSi2- und SiC-Elemente werden speziell hergestellt, um das "Ausscheiden" oder Ausgasen mikroskopisch kleiner Partikel bei hohen Temperaturen zu verhindern. Billigere, industrietaugliche Elemente können Verunreinigungen freisetzen, die eine gräuliche oder grünliche Tönung in transluzentem Zirkonoxid verursachen und den Fall ruinieren.

Für das Hochtemperatur-Zirkonoxid-Sintern ungeeignete Elemente

Genauso wichtig ist es zu verstehen, was nicht funktioniert. Die Verwendung eines Ofens mit dem falschen Heizelementtyp für das Zirkonoxid-Sintern führt unweigerlich zum Misserfolg.

Drahtgewickelte (Kanthal/FeCrAl) Elemente

Diese metallischen Drahtelemente sind in Porzellanöfen, die zum Glasieren oder Brennen von Keramik bei niedrigeren Temperaturen ausgelegt sind, üblich. Ihre maximale Betriebstemperatur liegt typischerweise bei etwa 1200 °C, weit unter dem, was zum ordnungsgemäßen Sintern einer Zirkonoxidkrone erforderlich ist.

Graphitelemente

Obwohl Graphit extrem hohe Temperaturen erreichen kann, ist es für Zirkonoxid-Öfen in Dentallaboren völlig ungeeignet. In Gegenwart von Sauerstoff (wie in einem Standardofen ohne Vakuum) oxidiert Graphit schnell und setzt Kohlenstoffpartikel frei, was eine starke graue Verfärbung des Zirkonoxids verursacht.

Quarzrohrofen

Öfen mit Quarzrohren, die mit einer Heizspule umwickelt sind, werden manchmal für das Niedertemperatur-Färben und Glasieren verwendet. Das Quarzrohr schützt die Restauration vor direktem Kontakt mit dem Heizdraht, aber diese Systeme können nicht die hohen Temperaturen erzeugen, die für den anfänglichen Sinterprozess notwendig sind.

Die richtige Wahl für Ihr Labor treffen

Ihre Wahl des Ofens – und seiner internen Heiztechnologie – sollte direkt auf die Produktionsziele Ihres Labors hinsichtlich Qualität und Effizienz abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Spitzentechnologie und bewährten Ergebnissen liegt: Ein Ofen mit hochreinen Molybdändisilizid (MoSi2)-Elementen ist der Industriestandard für sauberes, schnelles und zuverlässiges Zirkonoxid-Sintern.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und langfristiger Robustheit liegt: Ein Ofen, der mit hochwertigen Siliziumkarbid (SiC)-Elementen ausgestattet ist, ist eine ausgezeichnete Wahl, geschätzt für seine mechanische Festigkeit und Beständigkeit gegen Thermoschock.

- Wenn Sie einen Ofen bewerten: Vergewissern Sie sich immer, dass die Elemente speziell für Dentalzirkonoxid ausgelegt sind, um das kostspielige und frustrierende Problem der Verfärbung von Restaurationen zu vermeiden.

Letztendlich befähigt Sie das Verständnis des Heizelements, einen Ofen anhand seiner Kernfähigkeit zu bewerten, konsistente und ästhetische Ergebnisse für Ihre Kunden zu erzielen.

Zusammenfassungstabelle:

| Heizelement-Typ | Hauptmerkmale | Ideal für |

|---|---|---|

| Molybdändisilizid (MoSi2) | Selbstheilende Schutzschicht, bis zu 1800 °C, stabiler Widerstand | Labore, die sauberes, schnelles Sintern und bewährte Zuverlässigkeit priorisieren |

| Siliziumkarbid (SiC) | Hohe Wärmeleitfähigkeit, langlebig, widerstandsfähig gegen Thermoschock | Labore, die Robustheit und langfristige Leistung unter verschiedenen Bedingungen benötigen |

| Ungeeignete Elemente (z. B. drahtgewickelt, Graphit) | Niedrigere Temperaturgrenzen, Risiko von Kontamination und Verfärbung | Für das Zirkonoxid-Sintern vermeiden, um Restaurationsfehler zu verhindern |

Rüsten Sie Ihr Dentallabor mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente wie MoSi2 und SiC in unseren Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und liefert schnelle Zyklen, kontaminationsfreie Ergebnisse und eine höhere Produktivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Zirkonoxid-Sinterprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit