In der industriellen Fertigung ist die elektromagnetische Induktion eine Eckpfeilertechnologie für die berührungslose Erwärmung leitfähiger Materialien. Ihre Hauptanwendungen liegen in der hochpräzisen und schnellen Metallerwärmung, Oberflächenhärtung, dem Schmelzen sowie Schweiß- oder Lötprozessen, bei denen Kontrolle und Effizienz von größter Bedeutung sind.

Der wahre Wert der Induktion liegt nicht nur darin, was sie tut, sondern wie sie es tut. Indem Wärme direkt im Material selbst erzeugt wird – ohne offene Flamme oder externe Heizelemente –, bietet sie ein Maß an Geschwindigkeit, Präzision und Sauberkeit, das traditionelle Heizmethoden nicht erreichen können.

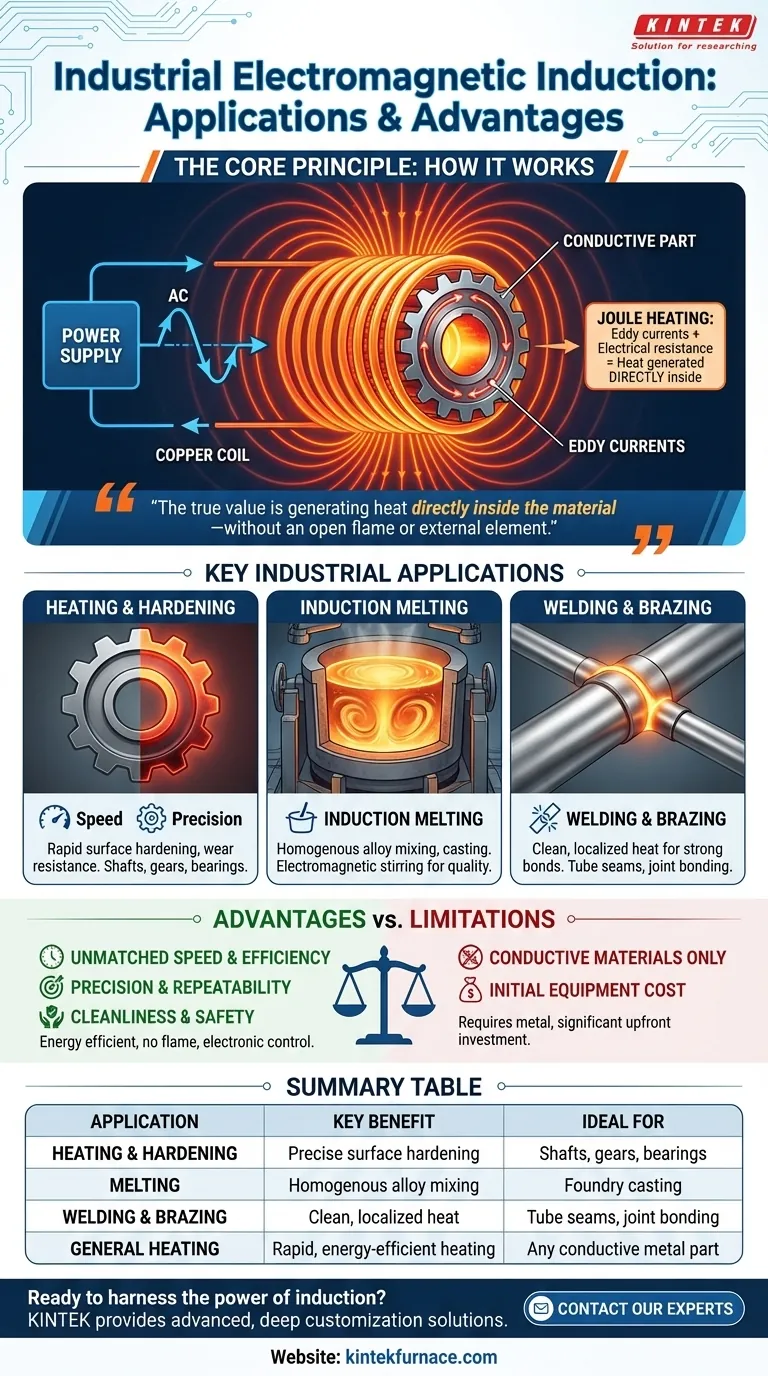

Das Kernprinzip: Wie Induktion Wärme erzeugt

Um die Anwendungen der Induktion zu verstehen, müssen wir zunächst ihren grundlegenden Mechanismus begreifen. Der Prozess wandelt elektrische Energie in ein gezieltes Magnetfeld um, das wiederum Wärme im Werkstück erzeugt.

Erzeugung des Magnetfeldes

Der Prozess beginnt mit einem speziellen Netzteil, das einen hochfrequenten Wechselstrom (AC) durch eine Kupferspule sendet. Diese Spule, oft so geformt, dass sie an das zu erwärmende Teil angepasst ist, erzeugt ein intensives und sich schnell änderndes Magnetfeld im umgebenden Raum.

Induktion von Wirbelströmen

Wenn ein leitfähiges Teil, wie ein Stahlzahnrad oder ein Kupferrohr, in dieses Magnetfeld gebracht wird, induziert das Feld kleine, kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Die Rolle des Widerstands

Alle Metalle weisen einen gewissen natürlichen elektrischen Widerstand auf. Wenn diese starken Wirbelströme gegen diesen Widerstand fließen, geben sie Energie in Form von Wärme ab – ein Phänomen, das als Joule-Erwärmung bekannt ist. Dadurch erwärmt sich das Teil, oft innerhalb von Sekunden. Das Material wird effektiv zu seinem eigenen Heizelement.

Wichtige industrielle Anwendungen im Detail

Die einzigartigen Eigenschaften der Induktionserwärmung machen sie ideal für Prozesse, die Geschwindigkeit, Konsistenz und Kontrolle erfordern.

Induktionserwärmung & Härten

Dies ist eine der häufigsten Anwendungen. Eine Stahlkomponente, wie eine Welle oder ein Lagerring, wird schnell auf eine präzise Temperatur erhitzt und dann zügig abgeschreckt. Dieser Prozess härtet eine dünne Oberflächenschicht, wodurch diese hochgradig verschleißfest wird, während der innere Kern des Metalls zäh und duktil bleibt.

Induktionsschmelzen

In Gießereien werden große Induktionsöfen zum Schmelzen von Metallen für den Guss verwendet. Das Magnetfeld erwärmt nicht nur das Metall, sondern erzeugt auch eine natürliche Rührbewegung. Dieses elektromagnetische Rühren gewährleistet, dass das geschmolzene Metall homogen ist, was für die Herstellung hochwertiger, einheitlicher Legierungen entscheidend ist.

Induktionsschweißen & Löten

Induktion wird zum Verbinden von Metallteilen verwendet. Beim Schweißen werden die Kanten zweier Komponenten (wie die Naht eines Stahlrohrs) schnell auf ihren Schmelzpunkt erhitzt und verschmolzen. Beim Löten wird die Wärme genutzt, um eine Lötlegierung in eine Verbindung zu schmelzen und so eine starke Verbindung zwischen zwei Teilen herzustellen, ohne die Teile selbst zu schmelzen.

Verständnis der Vorteile und Kompromisse

Keine Technologie ist eine universelle Lösung. Das Verständnis der Vor- und Nachteile der Induktion ist der Schlüssel zu ihrer effektiven Nutzung.

Vorteil: Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt im Teil erzeugt wird, ist der Prozess extrem schnell und energieeffizient. Es wird sehr wenig Energie verschwendet, um die Umgebungsluft oder Ofenwände zu erwärmen, im Gegensatz zu einem herkömmlichen Ofen, bei dem die Wärme langsam von außen eindringen muss.

Vorteil: Präzision und Wiederholbarkeit

Die Heizzone wird durch die Form und Position der Spule definiert. Dies ermöglicht die Anwendung von Wärme auf sehr spezifische Bereiche eines Teils, wobei der Rest unberührt bleibt. Der Prozess ist elektronisch gesteuert und somit perfekt wiederholbar, was für die Qualitätskontrolle bei hohen Stückzahlen unerlässlich ist.

Vorteil: Sauberkeit und Sicherheit

Die Induktionserwärmung ist ein sauberer Prozess. Es gibt keine offene Flamme, keinen Rauch und keine Verbrennungsprodukte, die das Material oder den Arbeitsplatz kontaminieren könnten. Dies verbessert die Sicherheit und die Qualität des Endprodukts.

Einschränkung: Materialanforderung

Das Grundprinzip der Induktion beruht auf elektrischer Leitfähigkeit. Daher funktioniert sie nur bei leitfähigen Materialien wie Metallen. Sie kann nicht zur direkten Erwärmung von Nichtleitern wie Kunststoffen, Holz oder den meisten Keramiken verwendet werden.

Einschränkung: Anschaffungskosten für die Ausrüstung

Induktionsheizsysteme, einschließlich des Netzteils und kundenspezifisch entwickelter Spulen, können im Vergleich zu einfacheren Methoden wie einem gasbefeuerten Schmiedefeuer oder einem Widerstandsofen erhebliche Vorabinvestitionen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Induktionserwärmung hängt davon ab, wie der Bedarf an Leistung gegen Materialbeschränkungen und Budget abgewogen wird.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Oberflächenhärtung liegt: Die Induktion ist aufgrund ihrer unübertroffenen Geschwindigkeit und Präzision die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen hochreiner Legierungen oder der Gewährleistung einer homogenen Mischung liegt: Ein Induktionsofen bietet ein Maß an Sauberkeit und Rühren, das den meisten Verbrennungs-basierten Methoden überlegen ist.

- Wenn Ihr Hauptaugenmerk auf der einfachen Massenerwärmung oder der Bearbeitung nicht leitfähiger Materialien liegt: Ein herkömmlicher Widerstands- oder Konvektionsofen ist eine praktischere und wirtschaftlichere Lösung.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, das richtige Werkzeug nicht nur für die Aufgabe, sondern auch für die spezifischen Qualitäts- und Effizienzziele Ihrer Fertigung auszuwählen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideal für |

|---|---|---|

| Erwärmen & Härten | Präzise Oberflächenhärtung | Wellen, Zahnräder, Lager |

| Schmelzen | Homogene Legierungsmischung | Gießereianwendungen |

| Schweißen & Löten | Saubere, lokalisierte Wärme | Rohrnahtverbindungen, Verbindungsfügungen |

| Allgemeine Erwärmung | Schnelle, energieeffiziente Erwärmung | Jedes leitfähige Metallteil |

Sind Sie bereit, die Kraft der elektromagnetischen Induktion für Ihren Fertigungsprozess zu nutzen?

KINTEK nutzt herausragende F&E-Leistungen und die eigene Fertigung, um verschiedenen Branchen fortschrittliche Induktionserwärmungslösungen anzubieten. Unsere Produktlinie, einschließlich kundenspezifisch entwickelter Spulen und Netzteile, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen für Härten, Schmelzen oder Löten präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionserwärmungssysteme Ihre Effizienz, Wiederholbarkeit und Produktqualität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen