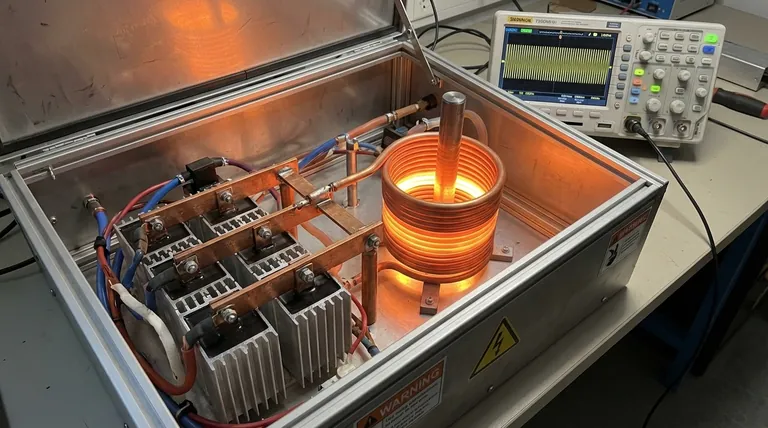

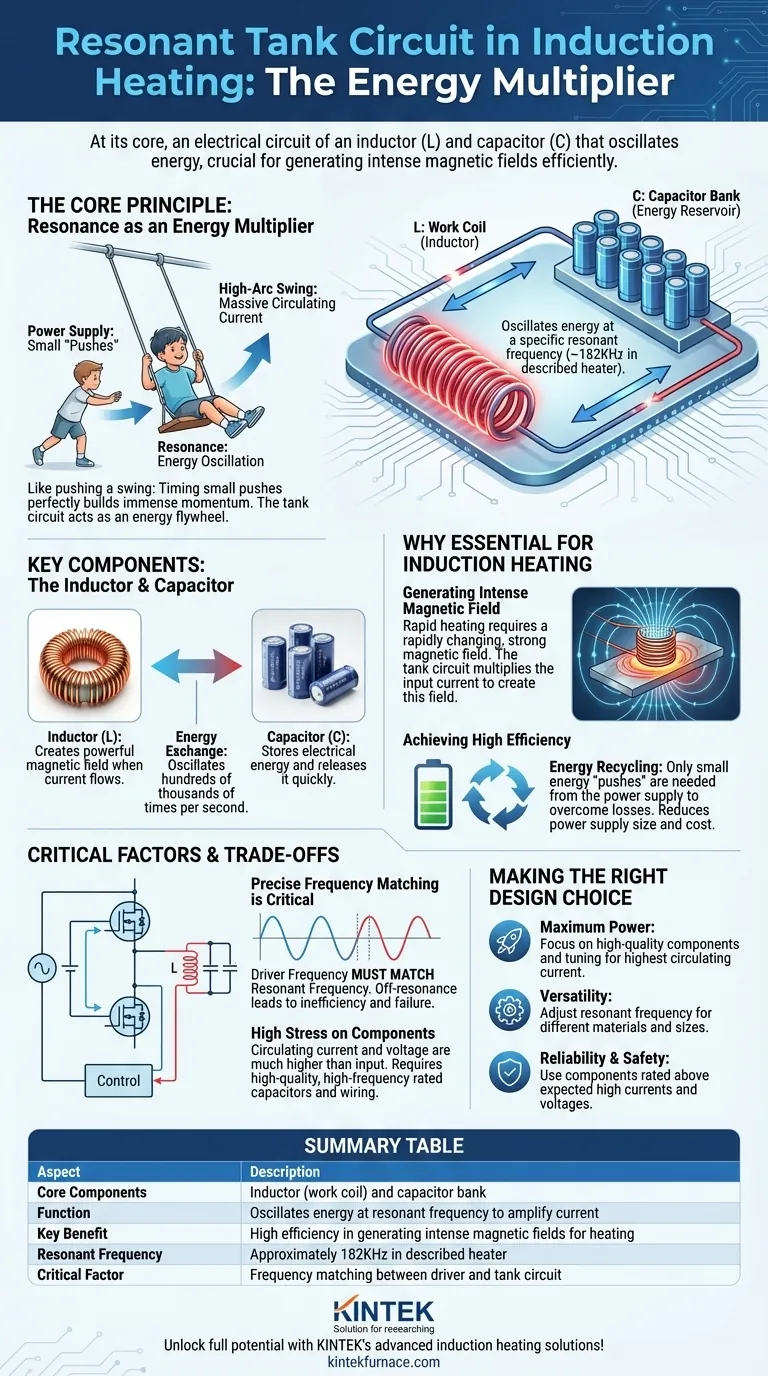

Im Kern ist ein Resonanzkreis ein elektrischer Schaltkreis, der aus einer Induktivität (L) und einem Kondensator (C) besteht und dazu ausgelegt ist, Energie mit einer bestimmten Frequenz zu schwingen. In dem beschriebenen Induktionsheizgerät wird dieser Schaltkreis durch die Arbeitsspule (die Induktivität) und eine Kondensatorbank gebildet. Sein Zweck ist es, eine massive Menge elektrischer Energie aufzubauen und zu zirkulieren, um das leistungsstarke Magnetfeld zu erzeugen, das für eine effiziente Erwärmung bei seiner abgestimmten Frequenz von ca. 182 KHz erforderlich ist.

Die grundlegende Herausforderung der Induktionserwärmung besteht darin, ein immenses Magnetfeld ohne eine unerschwinglich große Stromversorgung zu erzeugen. Der Resonanzkreis löst dies, indem er als Energieschwungrad fungiert, die Eingangsenergie speichert und in einen leistungsstarken internen Strom umwandelt, der den Heizprozess außergewöhnlich effizient macht.

Das Kernprinzip: Resonanz als Energievervielfacher

Das Konzept der Resonanz ist der Schlüssel zum Verständnis, warum ein Schwingkreis so effektiv ist. Es ermöglicht, dass ein kleiner, kontinuierlicher Energieeintrag eine sehr große Ausgangswirkung erzeugt, jedoch nur bei einer bestimmten Frequenz.

Was ist Resonanz? Eine Analogie

Stellen Sie sich vor, Sie schieben ein Kind auf einer Schaukel. Wenn Sie zu zufälligen Zeiten schieben, wird die Schaukel nicht sehr hoch schwingen. Aber wenn Sie Ihre kleinen Stöße perfekt auf den natürlichen Hin- und Her-Rhythmus der Schaukel abstimmen, trägt jeder Stoß zum Schwung bei, und die Schaukel schwingt immer höher.

In einem Induktionsheizgerät liefert die Stromversorgung die "kleinen Stöße", und der Resonanzkreis ist die "Schaukel". Der massive zirkulierende Strom im Tank ist der hohe Bogen der Schaukel.

Die Schlüsselkomponenten: Induktivität und Kondensator

Der Schwingkreis hat zwei wesentliche, komplementäre Teile.

Die Induktivität (L) ist die Hauptarbeitsspule des Heizgeräts. Ihre Hauptaufgabe ist es, ein starkes Magnetfeld zu erzeugen, wenn Strom durch sie fließt.

Der Kondensator (C) fungiert als temporärer Energiespeicher. Er speichert elektrische Energie in einem elektrischen Feld und kann diese sehr schnell wieder abgeben.

Wie sie zusammenarbeiten: Der Energieaustausch

Energie schwingt Hunderttausende Male pro Sekunde zwischen Kondensator und Induktivität hin und her.

Der Kondensator entlädt seine gespeicherte Energie in die Spule und erzeugt ein Magnetfeld. Wenn das Feld zusammenbricht, induziert es einen Strom, der zurückfließt, um den Kondensator mit entgegengesetzter Polarität wieder aufzuladen. Dieser Zyklus wiederholt sich kontinuierlich bei der natürlichen Resonanzfrequenz des Schaltkreises.

Warum Resonanz für die Induktionserwärmung unerlässlich ist

Ohne einen Resonanzkreis wäre der Bau eines effektiven Induktionsheizgeräts unpraktisch und ineffizient. Der Schwingkreis ist das, was die Technologie praktikabel macht.

Erzeugung eines intensiven Magnetfeldes

Die schnelle Erwärmung eines Metallwerkstücks erfordert ein extrem starkes, sich schnell änderndes Magnetfeld. Dieses Feld wiederum induziert starke elektrische Ströme (Wirbelströme) im Metall, die aufgrund des Widerstands des Materials Wärme erzeugen.

Die Fähigkeit des Resonanzkreises, einen Strom aufzubauen und zu zirkulieren, der um ein Vielfaches größer ist als der Eingangsstrom der Stromversorgung, erzeugt diese notwendige Magnetfeldintensität.

Erzielung hoher Effizienz

Der Schwingkreis ist ein Meister des Energierecyclings. Einmal in Schwingung versetzt, benötigt er nur kleine "Stöße" Energie von der Stromversorgung, um die in den Komponenten verlorene Wärme (ohmsche Verluste) auszugleichen.

Das bedeutet, dass die Stromversorgung nicht den gesamten, massiven Strom liefern muss, der im Tank zirkuliert. Dies reduziert die Größe und die Kosten der Stromversorgung drastisch und macht das gesamte System wesentlich effizienter.

Die Rolle der Steuerschaltung

Die Steuerschaltung ist das "Gehirn" des Betriebs. Sie steuert die Leistungstransistoren (wie MOSFETs) so, dass sie mit einer Frequenz ein- und ausschalten, die genau der Resonanzfrequenz des Schwingkreises entspricht.

Dieses synchronisierte Schalten liefert die zeitgerechten "Stöße" an die Schaukel und stellt sicher, dass maximale Energie in den Schwingkreis übertragen wird, um die Oszillation aufrechtzuerhalten.

Verständnis der Kompromisse und Fallstricke

Obwohl leistungsstark, erfordern Resonanzkreise eine sorgfältige Konstruktion und ein Verständnis ihrer Grenzen, um ein sicheres und zuverlässiges System zu gewährleisten.

Die kritische Notwendigkeit der Frequenzanpassung

Das System ist nur dann effizient, wenn die Treiberfrequenz der Steuerschaltung perfekt mit der natürlichen Resonanzfrequenz des Tanks übereinstimmt.

Wenn die Frequenzen nicht übereinstimmen, sinkt die Leistungsübertragung drastisch. Dies wird als Betrieb "außerhalb der Resonanz" bezeichnet. Es kann zu übermäßiger Hitze und elektrischer Belastung der Stromversorgungskomponenten führen, was möglicherweise zu einem Ausfall führt.

Hohe Belastung der Komponenten

Der zirkulierende Strom und die Spannung innerhalb eines Resonanzkreises können um ein Vielfaches höher sein als die Eingangswerte. Dies belastet die Induktivität und insbesondere die Kondensatoren extrem.

Die Verwendung billiger, minderwertiger Kondensatoren ist ein häufiger Fehlerpunkt. Die Kondensatoren müssen speziell für Hochfrequenz- und Hochstrom-Resonanzanwendungen ausgelegt sein, um Überhitzung und katastrophale Ausfälle zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion des Schwingkreises ermöglicht es Ihnen, bessere Designentscheidungen basierend auf Ihrem spezifischen Ziel zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizleistung liegt: Ihr Ziel ist es, den höchstmöglichen zirkulierenden Strom zu erreichen, indem Sie hochwertige, verlustarme Komponenten verwenden und sicherstellen, dass Ihr Treiber perfekt auf die Resonanzfrequenz des Tanks abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung verschiedener Materialien oder Größen liegt: Sie müssen ein System entwickeln, bei dem Sie die Resonanzfrequenz (durch Ändern der Kapazität oder Spuleninduktivität) anpassen können, um die Eigenschaften jedes neuen Werkstücks optimal anzupassen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Sicherheit liegt: Sie müssen der Verwendung von Kondensatoren und Verkabelungen Priorität einräumen, die weit über den erwarteten Strömen und Spannungen im Schwingkreis liegen, da die Resonanz diese Werte erheblich vervielfachen wird.

Durch die Beherrschung der Prinzipien des Resonanzkreises erschließen Sie das volle Potenzial für eine effiziente und leistungsstarke Induktionserwärmung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernkomponenten | Induktivität (Arbeitsspule) und Kondensatorbank |

| Funktion | Oszilliert Energie bei Resonanzfrequenz, um den Strom zu verstärken |

| Hauptvorteil | Hohe Effizienz bei der Erzeugung intensiver Magnetfelder zum Heizen |

| Resonanzfrequenz | Ca. 182 KHz im beschriebenen Heizgerät |

| Kritischer Faktor | Frequenzanpassung zwischen Treiber und Schwingkreis |

Erschließen Sie das volle Potenzial Ihrer Induktionserwärmung mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Zuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien

- Welches Maß an Prozesskontrolle bieten Rotationsrohröfen? Erzielen Sie eine präzise thermische Verarbeitung für gleichmäßige Ergebnisse

- Wie wird der Kipprohr-Drehofen im Prozess der Kohleaktivierung eingesetzt? Erreichen Sie gleichmäßige Aktivkohle mit hoher Porosität