In Laborumgebungen dienen Quarzrohre als Standard-Hochleistungsgefäße für die Materialverarbeitung bei extremen Temperaturen. Sie werden am häufigsten als zentrale Reaktionskammer in einem Rohrofen eingesetzt und bieten eine chemisch reine und thermisch stabile Umgebung für Prozesse wie Glühen, Sintern und chemische Gasphasenabscheidung.

Die Kernfunktion eines Quarzrohres besteht nicht nur darin, eine Probe zu halten, sondern eine isolierte, kontrollierbare und nicht-reaktive Umgebung zu schaffen. Seine einzigartige Kombination aus Temperaturwechselbeständigkeit, hoher Reinheit und optischer Klarheit macht es für die fortgeschrittene Materialforschung und -verarbeitung unerlässlich.

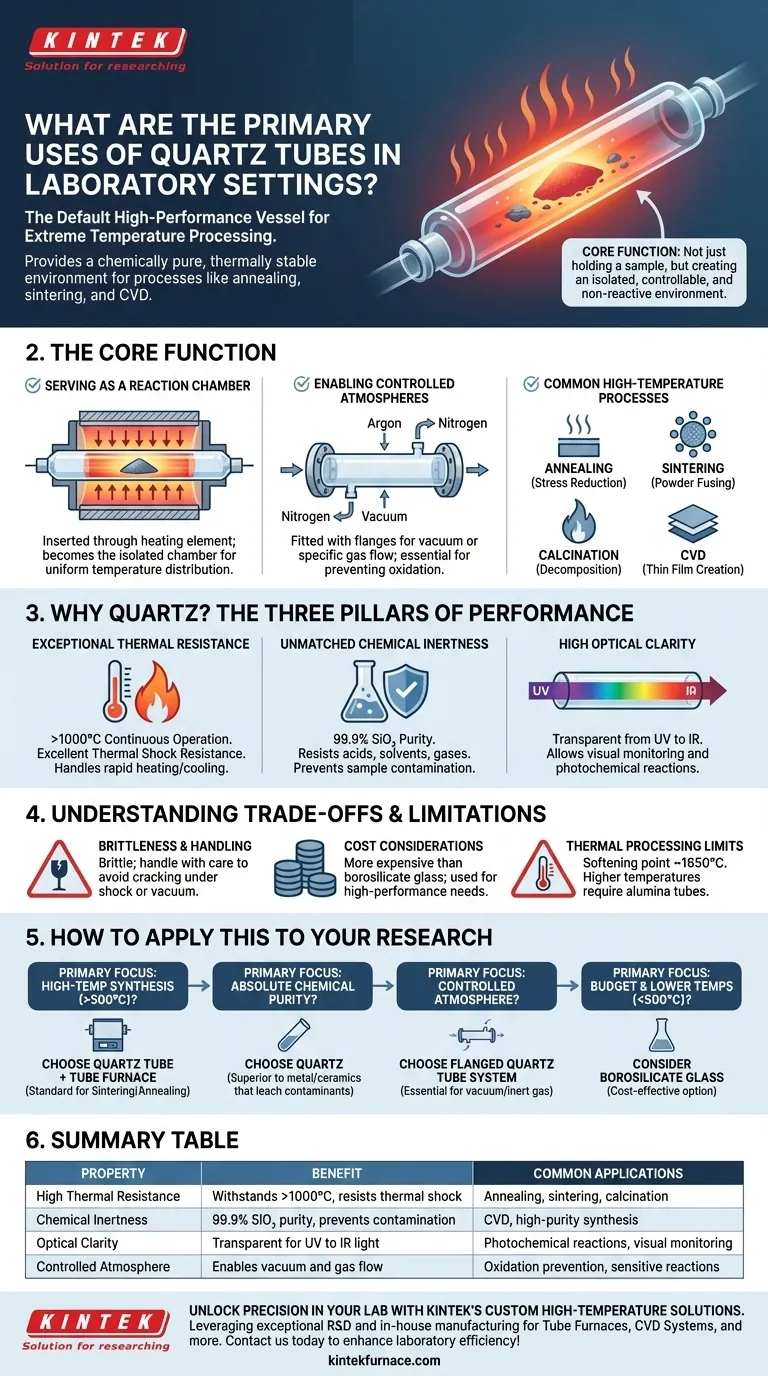

Die Kernfunktion: Eine hochreine Reaktionsumgebung

Die primäre Rolle eines Quarzrohres ist es, als das Arbeitspferd innerhalb eines Laborrohrofens zu fungieren, der für präzise thermische Prozesse konzipiert ist.

Dient als Reaktionskammer

Ein Quarzrohr wird durch die Mitte des Heizelements eines Rohrofens eingeführt. Proben oder Materialien werden in das Rohr gelegt, das dann zur isolierten Kammer wird, in der die Wärmebehandlung stattfindet.

Diese einfache Struktur sorgt für eine außergewöhnlich gleichmäßige Temperaturverteilung entlang der Probenlänge, was für konsistente Ergebnisse entscheidend ist.

Ermöglicht kontrollierte Atmosphären

Wenn ein Quarzrohr an beiden Enden mit abgedichteten Flanschen versehen wird, kann es in ein vollständig geschlossenes System umgewandelt werden.

Dies ermöglicht es Forschern, während des Erhitzens ein Vakuum zu ziehen oder spezifische Gase (wie Argon oder Stickstoff) durch das Rohr zu leiten. Diese Kontrolle über die Atmosphäre ist entscheidend, um Oxidation zu verhindern und empfindliche chemische Reaktionen zu ermöglichen.

Gängige Hochtemperaturprozesse

Die Kombination aus Rohrofen und Quarzrohr ist Standard für eine Vielzahl von thermischen Prozessen.

Dazu gehören Glühen (zur Reduzierung von Materialspannungen), Sintern (um Pulver zu einer festen Masse zu verschmelzen), Kalzinierung (um Materialien thermisch zu zersetzen) und chemische Gasphasenabscheidung (CVD) zur Herstellung dünner Schichten.

Warum Quarz? Die drei Säulen der Leistung

Die weite Verbreitung von Quarz ist kein Zufall. Sie beruht auf einer einzigartigen Kombination von Materialeigenschaften, die ideal für anspruchsvolle Laborarbeiten sind.

Außergewöhnliche Wärmebeständigkeit

Quarz kann kontinuierliche Betriebstemperaturen von weit über 1000°C standhalten und besitzt eine ausgezeichnete Temperaturwechselbeständigkeit. Dies bedeutet, dass es schnelle Heiz- und Kühlzyklen ohne Rissbildung übersteht, ein häufiger Fehlerpunkt bei minderwertigen Materialien.

Unübertroffene chemische Inertheit

Geschmolzenes Quarz ist außergewöhnlich rein, typischerweise über 99,9% SiO₂. Es ist chemisch inert gegenüber einer Vielzahl von Säuren, Lösungsmitteln und Prozessgasen.

Diese Reinheit stellt sicher, dass das Rohr selbst nicht mit der zu verarbeitenden Probe reagiert oder diese kontaminiert, was für die Synthese und Analyse hochreiner Materialien von größter Bedeutung ist.

Hohe optische Klarheit

Im Gegensatz zu opaken Keramiken ist Quarz über ein breites Lichtspektrum, von Ultraviolett bis Infrarot, transparent. Obwohl in einem geschlossenen Ofen weniger kritisch, ist diese Eigenschaft wertvoll für Anwendungen, die eine visuelle Überwachung oder photochemische Reaktionen erfordern.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist Quarz keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven und sicheren Anwendung.

Sprödigkeit und Handhabung

Wie jedes Glas ist Quarz spröde und anfällig für mechanische Stöße. Es muss vorsichtig gehandhabt werden, um Absplitterungen oder Risse zu vermeiden, die bei hohen Temperaturen oder unter Vakuum zu katastrophalen Ausfällen führen können.

Kostenaspekte

Quarz ist deutlich teurer als Standard-Borosilikatglas (wie Pyrex). Seine Verwendung ist typischerweise Anwendungen vorbehalten, bei denen seine Hochtemperaturleistung oder chemische Reinheit eine unverzichtbare Anforderung ist.

Grenzen der thermischen Verarbeitung

Obwohl ausgezeichnet, hat Quarz einen Erweichungspunkt (um 1650°C). Für Prozesse, die noch höhere Temperaturen erfordern, müssen fortschrittlichere und teurere Keramikrohre (wie Aluminiumoxid) in Betracht gezogen werden.

Wie Sie dies auf Ihre Forschung anwenden können

Die Auswahl der richtigen Komponenten ist grundlegend für den experimentellen Erfolg. Ihre Entscheidung sollte sich an den spezifischen Anforderungen Ihres Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialsynthese (>500°C) liegt: Ein Quarzrohr in einem Rohrofen ist die standardmäßige, zuverlässige Wahl für Prozesse wie Sintern oder Glühen.

- Wenn Ihr Hauptaugenmerk auf absoluter chemischer Reinheit liegt: Die inerte Natur von Quarz macht es Metall- oder den meisten Keramikkammern, die Verunreinigungen in Ihre Probe abgeben können, weit überlegen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit unter einer bestimmten Atmosphäre liegt: Ein System mit geflanschten Quarzrohren ist unerlässlich, um die für Vakuum oder Inertgasfluss benötigte abgedichtete Umgebung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Budget und niedrigeren Temperaturen (<500°C) liegt: Ein Standard-Borosilikatglasrohr könnte eine kostengünstigere Option sein.

Indem Sie die deutlichen Vorteile von Quarz verstehen, können Sie es nutzen, um präzise Kontrolle und zuverlässige Ergebnisse in Ihrer thermischen Prozessarbeit zu erzielen.

Zusammenfassungstabelle:

| Eigenschaft | Nutzen | Gängige Anwendungen |

|---|---|---|

| Hohe Wärmebeständigkeit | Hält >1000°C stand, widersteht Temperaturwechseln | Glühen, Sintern, Kalzinierung |

| Chemische Inertheit | 99,9% SiO₂ Reinheit, verhindert Kontamination | Chemische Gasphasenabscheidung (CVD), Synthese hochreiner Materialien |

| Optische Klarheit | Transparent für UV- bis IR-Licht | Photochemische Reaktionen, visuelle Überwachung |

| Kontrollierte Atmosphäre | Ermöglicht Vakuum und Gasfluss in geschlossenen Systemen | Oxidationsvermeidung, empfindliche Reaktionen |

Erzielen Sie Präzision in Ihrem Labor mit den maßgeschneiderten Hochtemperaturlösungen von KINTEK

Mit außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK fortschrittliche Ofensysteme, die auf die Materialforschung zugeschnitten sind. Unsere Produktlinie – einschließlich Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen – wurde entwickelt, um Ihre einzigartigen experimentellen Anforderungen mit umfassenden Anpassungsmöglichkeiten zu erfüllen. Egal, ob Sie an Glüh-, Sinter- oder CVD-Prozessen arbeiten, unsere Quarzrohr-kompatiblen Aufbauten gewährleisten überragende Temperaturkontrolle und Reinheit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und zuverlässige, leistungsstarke Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität