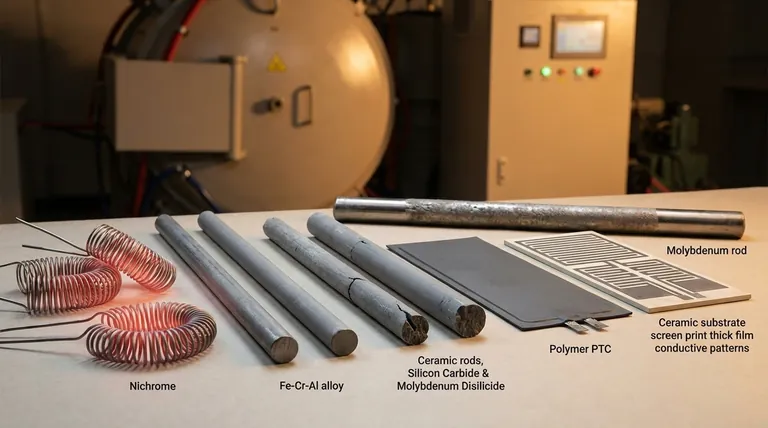

Im Grunde genommen wandeln Heizelemente Elektrizität durch Widerstand in Wärme um, aber das verwendete Material bestimmt ihre Leistung, Lebensdauer und Anwendung. Die primären Materialfamilien sind metallische Legierungen, wie Nickel-Chrom und Eisen-Chrom-Aluminium, sowie nichtmetallische Materialien wie Keramiken (Siliziumkarbid) und spezielle Polymere. Jede Kategorie wird aufgrund ihrer einzigartigen Balance aus elektrischem Widerstand, Beständigkeit gegen Oxidation bei hohen Temperaturen und mechanischen Eigenschaften ausgewählt.

Die Wahl des Materials für ein Heizelement ist keine Frage der Suche nach dem Material mit dem höchsten Widerstand. Es ist eine kalkulierte Ingenieursentscheidung, die die erforderliche Betriebstemperatur gegen die chemische Umgebung, mechanische Belastung und die Gesamtkosten des Systems abwägt.

Die Grundlage: Metallische Heizelemente

Metallische Legierungen sind die am häufigsten verwendeten Materialien für Widerstandsheizelemente. Ihre Beliebtheit beruht auf einer vorhersagbaren und stabilen Kombination aus Duktilität, Festigkeit und elektrischen Eigenschaften.

Nickel-Chrom (Ni-Cr) Legierungen: Der Industriestandard

Das bekannteste metallische Element ist Nichrom, eine Legierung aus etwa 80 % Nickel und 20 % Chrom.

Seine Verbreitung verdankt es einer überlegenen Kombination von Eigenschaften: einem hohen Schmelzpunkt (~1400 °C), hohem elektrischem Widerstand und ausgezeichneter Duktilität.

Entscheidend ist, dass es beim Erhitzen eine haftende äußere Schicht aus Chromoxid bildet. Diese schützende „Haut“ verhindert eine weitere Oxidation des Materials und gewährleistet eine lange Lebensdauer in Umgebungen mit offener Luft.

Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen: Das Hochtemperatur-Arbeitstier

Oft unter dem Handelsnamen Kanthal vertrieben, dienen Fe-Cr-Al-Legierungen als primäre Alternative zu Nichrom.

Diese Legierungen können oft bei noch höheren Temperaturen als Ni-Cr betrieben werden und sind in der Regel kostengünstiger. Ähnlich wie Nichrom bilden sie eine schützende Oxidschicht (Aluminiumoxid), die eine ausgezeichnete Korrosionsbeständigkeit bei hohen Temperaturen bietet.

Feuerfeste Metalle (Wolfram & Molybdän): Für Vakuumumgebungen

Materialien wie Wolfram und Molybdän haben außergewöhnlich hohe Schmelzpunkte, was sie für Anwendungen bei extremen Temperaturen geeignet macht.

Allerdings oxidieren (verbrennen im Grunde) sie in Gegenwart von Sauerstoff bei hohen Temperaturen sehr schnell. Aus diesem Grund ist ihr Einsatz fast ausschließlich auf kontrollierte Umgebungen beschränkt, wie z. B. in Vakuumöfen oder in Inertgasatmosphären.

Jenseits von Metallen: Spezialisierte Heizelemente

Für Anwendungen, bei denen Standard-Metalllegierungen aufgrund extremer Temperaturen, chemischer Umgebungen oder des Bedarfs an Selbstregulierung ungeeignet sind, werden andere Materialien verwendet.

Siliziumkarbid (SiC) & Molybdändisilizid (MoSi₂): Für extreme Temperaturen

Dies sind Keramikmaterialien, die in industriellen Hochtemperaturöfen eingesetzt werden, die weit über die Grenzen metallischer Legierungen hinausgehen.

Siliziumkarbid (SiC) ist starr und chemisch inert, während Molybdändisilizid (MoSi₂) für seinen hohen Schmelzpunkt und seine Beständigkeit gegen korrosive Umgebungen geschätzt wird. Sie sind spröde und erfordern spezielle Montage- und Steuerungssysteme.

Polymer-PTC-Elemente: Die selbstregulierende Option

Polymer-PTC-Heizungen sind Verbundwerkstoffe aus einem Polymer, das mit leitfähigen Kohlenstoffpartikeln dotiert ist. Ihr Hauptmerkmal ist ein positiver Temperaturkoeffizient (PTC).

Wenn ihre Temperatur einen bestimmten Punkt erreicht, steigt ihr elektrischer Widerstand dramatisch an, was den Stromfluss und die Wärmeabgabe erheblich reduziert. Dies erzeugt einen selbstregulierenden Effekt, der eine Überhitzung verhindert und sie ideal für Niedertemperaturanwendungen macht, bei denen Sicherheit und präzise Temperaturhaltung entscheidend sind.

Dickschichtheizelemente: Für Präzision und Formfaktor

Dickschichtheizelemente sind kein einzelnes Material, sondern eine Fertigungstechnologie. Eine Widerstandspaste (die Metalle und Glas enthält) wird auf ein Substrat, typischerweise Keramik oder Edelstahl, gedruckt und anschließend bei hohen Temperaturen gebrannt.

Dieses Verfahren ermöglicht die Herstellung von Heizern mit komplexen geometrischen Mustern, die eine sehr gleichmäßige Wärmeverteilung in einem flachen Gehäuse bieten.

Die Kompromisse verstehen

Die Auswahl des richtigen Materials erfordert das Verständnis der inhärenten Kompromisse bei deren Konstruktion und Eigenschaften. Diese Abwägungen sind zentral für eine erfolgreiche und zuverlässige Heizungsanwendung.

Betriebstemperatur vs. Oxidationsbeständigkeit

Dies ist der kritischste Kompromiss. Materialien wie Wolfram können extrem heiß werden, aber ohne Schutz vor Luft werden sie zerstört. Ni-Cr-Legierungen hingegen opfern etwas an maximaler Temperaturfähigkeit zugunsten der Fähigkeit, Tausende von Stunden zuverlässig in Luft zu arbeiten.

Kosten vs. Leistung

Fe-Cr-Al-Legierungen sind oft kostengünstiger als Ni-Cr für Hochtemperaturanwendungen. Sie können jedoch nach Temperaturwechseln spröder sein, was ein Ausschlusskriterium sein kann, wenn Vibrationen oder mechanische Beanspruchungen eine Rolle spielen.

Die Umgebung ist alles

Die Betriebsatmosphäre bestimmt die Materialwahl. Luft erfordert ein Material, das eine stabile Oxidschicht bildet (Ni-Cr, Fe-Cr-Al). Ein Vakuum erfordert ein feuerfestes Metall (Wolfram, Molybdän). Eine chemisch korrosive Umgebung erfordert möglicherweise eine robuste Keramik wie SiC.

Das richtige Material für Ihre Anwendung auswählen

Ihre Wahl sollte vom Hauptziel Ihrer Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Allzweckheizung in Luft liegt (Geräte, Trockner): Ni-Cr-Legierungen bieten die beste Balance aus Leistung, Haltbarkeit und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf industriellen Hochtemperaturöfen in Luft liegt: Fe-Cr-Al-Legierungen (aus Kostengründen) oder Keramikelemente wie SiC und MoSi₂ (für extreme Hitze) sind die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf sicherer, Niedertemperatur-Selbstregulierung liegt: Polymer-PTC-Elemente bieten einen eingebauten Übertemperaturschutz.

- Wenn Ihr Hauptaugenmerk auf dem Heizen in Vakuum oder inerter Atmosphäre liegt: Feuerfeste Metalle wie Wolfram und Molybdän sind erforderlich.

- Wenn Ihr Hauptaugenmerk auf präziser, gleichmäßiger Erwärmung auf einer flachen oder individuell geformten Oberfläche liegt: Die Dickschicht-Heiztechnologie ist die ideale Lösung.

Das Verständnis dieser grundlegenden Materialeigenschaften ermöglicht es Ihnen, über die einfache Auswahl einer Komponente hinauszugehen und eine bewusste technische Entscheidung zu treffen.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Max. Betriebstemp. (°C) | Wesentliche Merkmale | Häufige Anwendungen |

|---|---|---|---|---|

| Metallische Legierungen | Ni-Cr (Nichrom), Fe-Cr-Al (Kanthal) | ~1400 | Hohe Duktilität, bildet schützende Oxidschicht | Geräte, Industrieöfen in Luft |

| Feuerfeste Metalle | Wolfram, Molybdän | >2000 | Sehr hoher Schmelzpunkt, oxidiert in Luft | Vakuumöfen, Inertgasatmosphären |

| Keramiken | Siliziumkarbid (SiC), Molybdändisilizid (MoSi₂) | >1500 | Spröde, chemisch inert, extreme Hitzebeständigkeit | Industrielle Hochtemperaturöfen |

| Polymere | Polymer PTC | Niedrig (selbstregulierend) | Selbstregulierend, verhindert Überhitzung | Niedertemperatur-Sicherheitsanwendungen |

| Dickschicht | Siebgedruckte Pasten | Variabel | Gleichmäßige Wärme, kundenspezifische Formen, flaches Profil | Präzisionsheizung auf flachen Oberflächen |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für die spezifischen Anforderungen Ihres Labors? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Fähigkeiten zur Tiefenanpassung. Ob Sie präzise Temperaturregelung, Beständigkeit gegen raue Umgebungen oder selbstregulierende Sicherheitsfunktionen benötigen, wir können Ihnen helfen, Ihre Heizungsanwendungen zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre experimentellen Ergebnisse und Ihre Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen