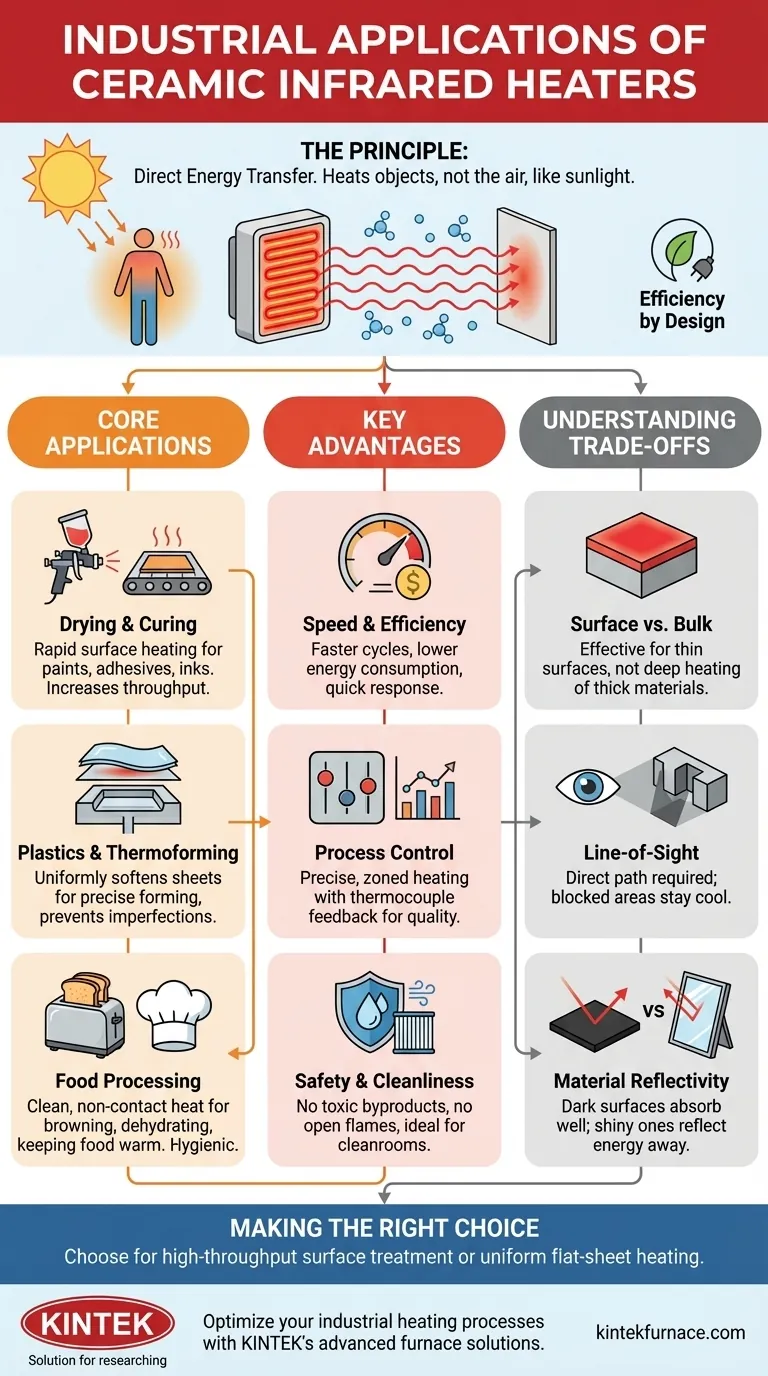

In industriellen Umgebungen werden Keramik-Infrarot (IR)-Heizungen am häufigsten für Prozesse wie das Trocknen und Härten von Farben oder Klebstoffen, das Thermoformen von Kunststoffplatten und bestimmte Anwendungen in der Lebensmittelverarbeitung eingesetzt. Sie werden für ihre Fähigkeit geschätzt, präzise, berührungslose Wärme effizient auf die Oberfläche eines Produkts zu übertragen, ohne die Umgebungsluft zu erwärmen, was sie zu einer sauberen und schnellen Heizlösung macht.

Der wahre Wert von Keramik-Infrarotheizungen liegt nicht nur in der Wärme, die sie erzeugen, sondern auch in der Art und Weise, wie sie diese abgeben. Ihre Wirksamkeit beruht auf der direkten Übertragung von Strahlungsenergie, die Objekte und nicht die Luft erwärmt, was zu erheblichen Geschwindigkeits- und Prozesskontrollgewinnen bei oberflächenorientierten Anwendungen führt.

Das Prinzip: Warum Infrarot anders ist

Direkte Energieübertragung

Im Gegensatz zu Konvektionsöfen, die die Luft erwärmen, um ein Produkt zu erwärmen, emittieren Infrarotheizungen elektromagnetische Wellen. Diese Wellen bewegen sich ungehindert durch die Luft und werden direkt vom Zielmaterial absorbiert, wobei sie in Wärme umgewandelt werden.

Stellen Sie es sich vor wie die Sonne, die die Erde an einem kühlen Tag erwärmt. Die Luft kann frisch sein, aber das direkte Sonnenlicht fühlt sich warm auf Ihrer Haut an, weil Sie die Strahlungsenergie absorbieren.

Effizienz durch Design

Da IR-Heizungen das Produkt direkt erwärmen, wird sehr wenig Energie verschwendet, um große Luftmengen oder die gesamte Ofenstruktur zu erwärmen. Dies macht sie für die richtige Art von Aufgabe außergewöhnlich energieeffizient.

Detaillierte Kernanwendungen in der Industrie

Trocknungs- und Härtungsprozesse

Dies ist eine der häufigsten Anwendungen für Keramik-IR-Heizungen. Sie sind ideal, um Feuchtigkeit oder Lösungsmittel aus dünnen Oberflächenschichten zu entfernen, z. B. in Farbtrocknungstunneln, beim Aushärten von Klebstoffen oder beim Trocknen von Druckfarben auf Papier und Textilien.

Die schnelle Oberflächenerwärmung beschleunigt den Verdampfungsprozess erheblich schneller als nur heiße Luft, wodurch der Durchsatz in einer Produktionslinie erhöht wird.

Kunststoffe und Thermoformen

Keramik-IR-Heizungen sind ein Eckpfeiler der Kunststoffindustrie, insbesondere beim Thermoformen. Große Heizungsanordnungen werden verwendet, um Kunststoffplatten gleichmäßig zu erweichen, bis sie formbar sind.

Sobald die Platte die richtige Temperatur erreicht hat, wird sie mit einem Vakuum über eine Form gespannt. Die Fähigkeit, präzise gesteuerte Heizzonen mit mehreren Heizungen zu erzeugen, gewährleistet, dass der Kunststoff gleichmäßig erwärmt wird, wodurch Schwachstellen oder Unvollkommenheiten im Endprodukt verhindert werden.

Lebensmittelverarbeitung

Die saubere, berührungslose Natur der IR-Wärme ist in der Lebensmittelproduktion äußerst vorteilhaft. Anwendungen umfassen das Bräunen von Backwaren, das Dehydrieren von Obst und Gemüse, das Schmelzen von Käsebelägen oder das Warmhalten von Speisen in kommerziellen Servierlinien.

Da keine Zwangsluft vorhanden ist, wirbelt diese Heizmethode keinen Staub oder Verunreinigungen auf, wodurch die hygienische Integrität des Lebensmittelprodukts erhalten bleibt.

Die wichtigsten Vorteile verstehen

Effizienz und Geschwindigkeit

Das direkte Heizprinzip bedeutet, dass Keramik-IR-Heizungen eine sehr schnelle Aufheiz- und Abkühlreaktion haben. Dies führt direkt zu kürzeren Produktionszyklen und einem geringeren Energieverbrauch im Vergleich zu herkömmlichen Konvektionssystemen.

Prozesskontrolle und Qualität

Keramikheizungen können in großen, zonierten Anordnungen konfiguriert werden. Durch die Integration mit Thermoelementen zur Temperaturrückmeldung können Bediener eine unglaublich präzise Kontrolle über den Heizprozess erreichen.

Dieses Maß an Kontrolle ist entscheidend, um Produktqualität und Wiederholbarkeit zu gewährleisten, insbesondere bei der Arbeit mit temperaturempfindlichen Materialien.

Sicherheit und Sauberkeit

Diese Heizungen erzeugen keine toxischen Nebenprodukte und haben keine offenen Flammen. Da sie keine Ventilatoren oder Gebläse verwenden, sind sie ideal für Reinraumumgebungen oder Prozesse, bei denen luftgetragene Partikel Defekte verursachen würden, wie z. B. bei hochwertigen Beschichtungsanwendungen.

Die Kompromisse verstehen

Oberflächen- vs. Volumenheizung

Infrarotstrahlung ist primär ein Oberflächenphänomen. Sie eignet sich hervorragend zum Erwärmen dünner Materialien oder der Oberfläche eines Objekts, ist aber nicht effektiv zum Erwärmen des gesamten Volumens eines dicken oder nicht leitenden Produkts.

Sichtlinienanforderung

Damit ein Objekt erwärmt werden kann, muss es eine direkte, ungehinderte Sichtlinie zur Heizung haben. Alle Schatten oder blockierten Bereiche bleiben kühl. Dies macht IR zu einer schlechten Wahl für das Erwärmen komplexer, dreidimensionaler Teile mit vielen internen Merkmalen.

Materialfarbe und Reflexionsvermögen

Die Wirksamkeit einer IR-Heizung hängt von der Fähigkeit des Zielmaterials ab, Infrarotenergie zu absorbieren. Dunkle, matte Oberflächen absorbieren Wärme sehr gut, während helle oder glänzende, reflektierende Oberflächen (wie poliertes Aluminium) den größten Teil der Energie reflektieren, was es schwierig macht, sie allein mit IR zu erwärmen.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die richtige Heiztechnologie erfordert, deren Stärken auf Ihr spezifisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenbehandlung mit hohem Durchsatz liegt (z. B. Farbtrocknung oder Klebstoffhärtung): Keramik-IR-Heizungen sind aufgrund ihrer Geschwindigkeit und Effizienz eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf dem gleichmäßigen Erwärmen einer großen, flachen Platte liegt (wie beim Thermoformen): Die Fähigkeit, zonierte Anordnungen zu erstellen, macht Keramik-IR zu einem Industriestandard für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen eines Schüttguts oder eines komplexen 3D-Teils liegt: Ein Konvektionsofen oder eine andere Heizmethode kann aufgrund der Sichtlinienbeschränkungen von IR eine geeignetere Lösung sein.

Letztendlich ist das Verständnis der Funktionsweise von Keramik-Infrarotheizungen der Schlüssel zu ihrem effektiven Einsatz für schnellere, sauberere und effizientere industrielle Prozesse.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Trocknen und Härten | Schnelle Oberflächenerwärmung, hoher Durchsatz, energieeffizient |

| Kunststoffe und Thermoformen | Gleichmäßige Erwärmung, präzise Steuerung, verhindert Unvollkommenheiten |

| Lebensmittelverarbeitung | Saubere, berührungslose Wärme, hygienisch, keine Verunreinigungen |

| Allgemeine Vorteile | Schnelles Aufheizen/Abkühlen, keine toxischen Nebenprodukte, ideal für Reinräume |

Bereit, Ihre industriellen Heizprozesse zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Ob Sie im Bereich Trocknen, Thermoformen oder Lebensmittelverarbeitung tätig sind, wir können eine Lösung entwickeln, die Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Effizienz und Qualität verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer