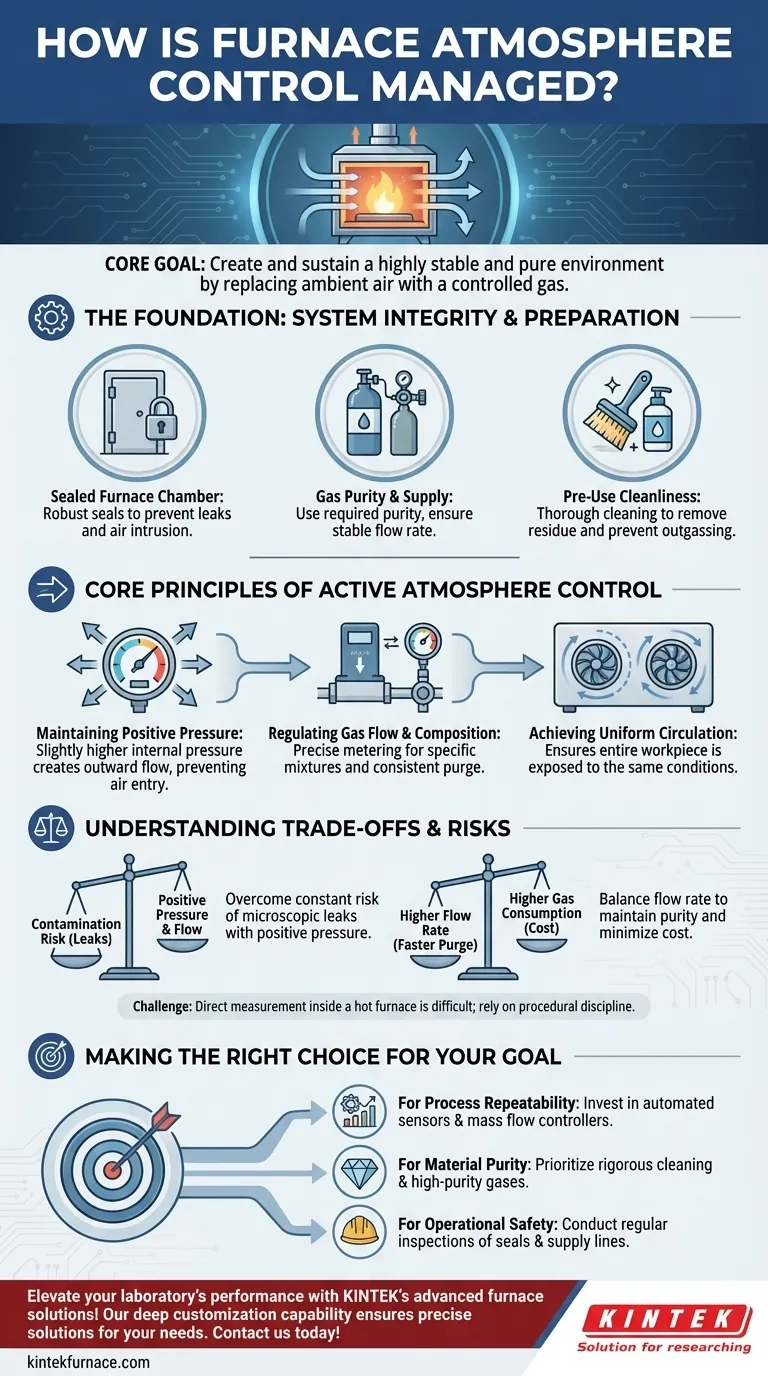

Im Kern ist die Atmosphärenkontrolle in einem Ofen ein systematischer Prozess, bei dem die Umgebungsluft durch eine spezifische, kontrollierte Gasumgebung ersetzt und deren Reinheit und Stabilität während eines Hochtemperaturzyklus aufrechterhalten wird. Dies wird erreicht, indem eine versiegelte Ofenkammer verwendet, der Fluss und der Druck eines gewählten Gases präzise reguliert und das System kontinuierlich überwacht wird, um eine Kontamination durch Außenluft zu verhindern.

Das zentrale Ziel der Atmosphärenkontrolle ist es nicht nur, ein Gas einzuführen, sondern eine hochstabile und reine Umgebung zu schaffen und aufrechtzuerhalten. Der Erfolg hängt von einem disziplinierten Ansatz ab, der ein physisch abgedichtetes System mit präziser, aktiver Kontrolle über Gasdruck und -fluss kombiniert.

Die Grundlage: Systemintegrität und Vorbereitung

Bevor ein Prozess beginnt, ist der physische Zustand des Ofens der primäre Faktor für eine erfolgreiche Atmosphärenkontrolle. Ohne eine solide Grundlage ist eine aktive Gasverwaltung ineffektiv.

Sicherstellung einer versiegelten Ofenkammer

Der Ofen muss mit robusten Dichtungen so konstruiert sein, dass er so luftdicht wie möglich ist. Dieses Design ist die erste Verteidigungslinie gegen Gaslecks und, was noch wichtiger ist, das Eindringen von Außenluft, die Sauerstoff und Feuchtigkeit enthält, die empfindliche Prozesse ruinieren können.

Überprüfung der Gasreinheit und -versorgung

Der Prozess beginnt mit der Quelle. Sie müssen ein Gas der für Ihre Anwendung erforderlichen Reinheit verwenden und sicherstellen, dass die Versorgungsleitung eine stabile Durchflussrate liefern kann. Schwankungen in der Versorgung können das empfindliche Druckgleichgewicht in der Kammer stören.

Die Bedeutung der Sauberkeit vor der Verwendung

Jegliche Rückstände, Öl oder Partikel, die von früheren Läufen im Ofen verbleiben, können bei hohen Temperaturen ausgasen. Dies setzt Verunreinigungen direkt in Ihre kontrollierte Atmosphäre frei und beeinträchtigt das Experiment. Ein gründliches Reinigungsprotokoll vor der Verwendung ist unerlässlich.

Kernprinzipien der aktiven Atmosphärenkontrolle

Sobald das System vorbereitet ist, beginnt die aktive Verwaltung. Diese Prinzipien wirken zusammen, um die gewünschten Prozessbedingungen zu schaffen.

Aufrechterhaltung von Überdruck

Dies ist das kritischste aktive Steuerprinzip. Indem Sie sicherstellen, dass der Gasdruck im Ofen etwas höher ist als der externe atmosphärische Druck, erzeugen Sie einen konstanten Ausfluss. Wenn mikroskopisch kleine Lecks vorhanden sind, strömt das kontrollierte Gas nach außen und verhindert, dass Umgebungsluft eindringt.

Regulierung von Gasfluss und -zusammensetzung

Moderne Atmosphärenkontrollsysteme verwenden Sensoren und Massendurchflussregler, um die in den Ofen eintretenden Gase präzise zu dosieren. Dies ermöglicht die Erzeugung spezifischer Gasmischungen und die Aufrechterhaltung einer konstanten Durchflussrate, was für das Spülen der Kammer und die Aufrechterhaltung des Überdrucks unerlässlich ist.

Erreichen einer gleichmäßigen Zirkulation

Das bloße Füllen der Kammer mit Gas reicht nicht aus. Die Atmosphäre muss gleichmäßig sein, um sicherzustellen, dass das gesamte Werkstück denselben Bedingungen ausgesetzt ist. Dies wird oft durch die Konstruktion des Ofens oder interne Ventilatoren unterstützt, um die Zirkulation zu fördern und stagnierende Bereiche zu verhindern.

Verstehen der Kompromisse und Risiken

Eine effektive Atmosphärenkontrolle erfordert das Abwägen konkurrierender Faktoren und das Verständnis potenzieller Fehlerquellen.

Das unvermeidliche Kontaminationsrisiko

Kein Ofen ist perfekt abgedichtet. Das primäre Ziel des Überdrucks und des konstanten Gasflusses ist es, das ständige Kontaminationsrisiko durch mikroskopische Lecks zu überwinden. In dem Moment, in dem der Druck verloren geht, beginnt Umgebungsluft in die Kammer einzudringen.

Durchflussrate vs. Gasverbrauch

Eine höhere Gasflussrate kann die Kammer schneller von Verunreinigungen reinigen und kleinere Lecks effektiver kompensieren. Dies geht jedoch zu Lasten eines deutlich höheren Gasverbrauchs. Ziel ist es, die minimale Durchflussrate zu finden, die die Reinheit und den Überdruck zuverlässig aufrechterhält.

Die Herausforderung der direkten Messung

Während Sie Temperatur, Druck und Gasdurchflussraten leicht überwachen können, ist die direkte Messung der präzisen atmosphärischen Reinheit innerhalb eines heißen Ofens extrem schwierig. Aus diesem Grund wird auf prozedurale Disziplin – Sauberkeit, Spülung und Druckaufrechterhaltung – zurückgegriffen, um eine reine Umgebung abzuleiten und sicherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, worauf Sie Ihre Anstrengungen bei der Atmosphärenkontrolle konzentrieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Investieren Sie in ein System mit hochwertigen automatisierten Sensoren und Massendurchflussreglern, um sicherzustellen, dass Gasfluss und -druck bei jedem Durchlauf identisch sind.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Priorisieren Sie eine rigorose Reinigung vor der Verwendung, die Verwendung hochreiner Quellgase und die konsequente Aufrechterhaltung des Überdrucks, um jegliche Sauerstoff- oder Feuchtigkeitskontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Führen Sie regelmäßige Inspektionen aller Ofendichtungen, Dichtungsringe und Gasversorgungsleitungen durch, um die vollständige Systemintegrität zu gewährleisten.

Letztendlich ist eine disziplinierte Kontrolle der Ofenumgebung der Schlüssel zu vorhersehbaren und erfolgreichen Materialverarbeitungsergebnissen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekte |

|---|---|

| Systemintegrität | Abgedichtete Kammer, Überprüfung der Gasreinheit, Vorreinigung zur Vermeidung von Kontaminationen |

| Aktive Kontrolle | Aufrechterhaltung von Überdruck, präzise Gasflussregulierung, gleichmäßige Zirkulation |

| Kompromisse | Abwägung von Kontaminationsrisiken, Gasverbrauch und Messherausforderungen |

| Zielausrichtung | Fokus auf Wiederholbarkeit, Reinheit oder Sicherheit basierend auf spezifischen Zielen |

Steigern Sie die Leistung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende F&E und hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Atmosphärenkontrollprozesse verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln