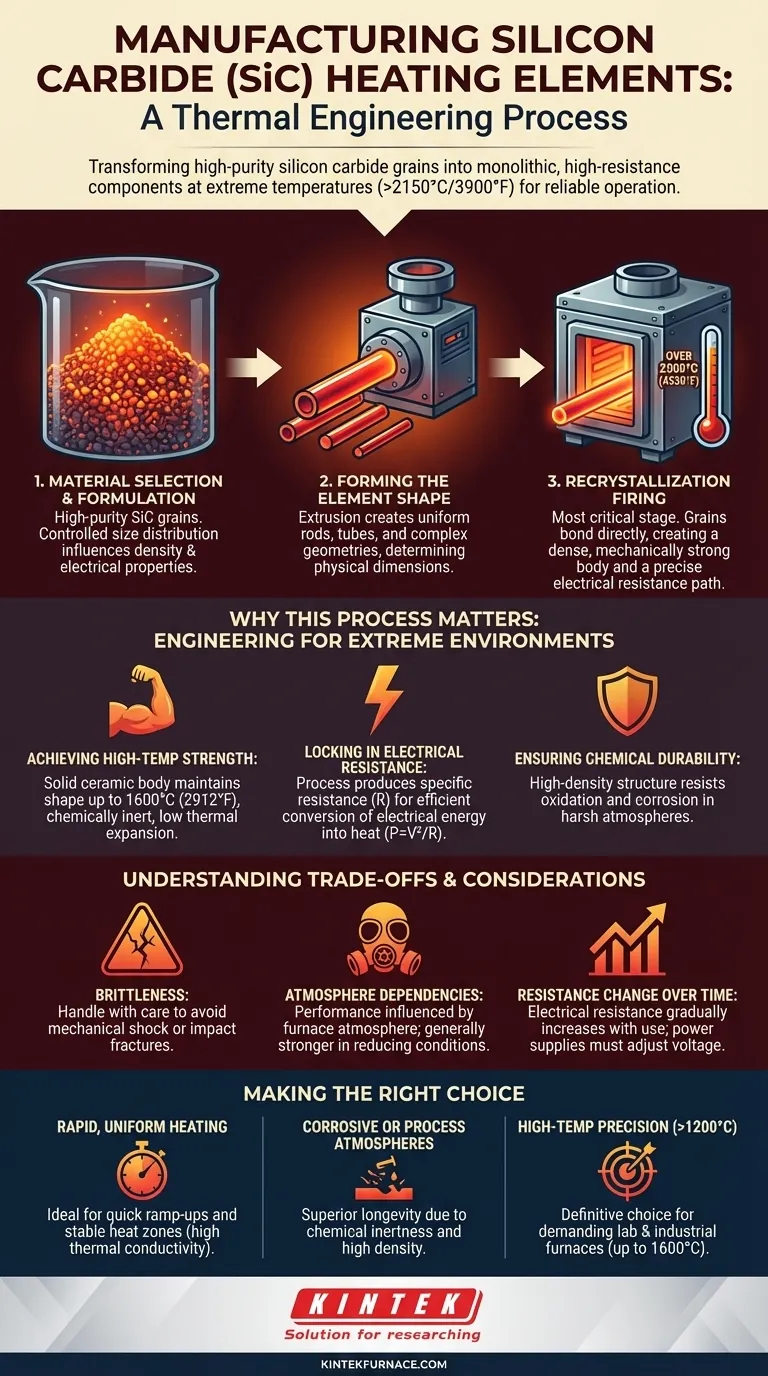

Ein Siliziumkarbid (SiC)-Heizelement wird hergestellt, indem hochreine Siliziumkarbidkörner in eine gewünschte Form gebracht und dann bei extremen Temperaturen miteinander verschmolzen werden. Dieser Prozess, bekannt als Rekristallisation, findet bei über 2150 °C (3900 °F) statt und erzeugt eine dichte, feste Keramikkomponente. Die präzise Steuerung dieses Brennprozesses ist entscheidend, da sie den endgültigen elektrischen Widerstand des Elements und seine außergewöhnliche Festigkeit bei hohen Temperaturen festlegt.

Die Herstellung eines SiC-Elements ist nicht nur Fertigung; es ist ein thermischer Ingenieurprozess. Er verwandelt lose Körner in eine monolithische Struktur, die speziell darauf ausgelegt ist, hohen elektrischen Widerstand mit herausragender struktureller Integrität für einen zuverlässigen Betrieb unter extremer Hitze zu kombinieren.

Der Herstellungsplan: Vom Pulver zur Leistung

Die Herstellung eines SiC-Heizelements ist ein mehrstufiger Prozess, bei dem jede Phase zu den endgültigen Leistungsmerkmalen der Komponente beiträgt.

Schritt 1: Materialauswahl und Formulierung

Der Prozess beginnt mit hochreinen Siliziumkarbidkörnern. Die Größenverteilung dieser Körner wird sorgfältig kontrolliert, da dies die Dichte und die elektrischen Eigenschaften des endgültigen, rekristallisierten Elements direkt beeinflusst.

Schritt 2: Formen des Elements

Dieses rohe SiC-Material wird dann in seine vorgesehene Form gebracht. Extrusion ist eine gängige Methode zur Herstellung von gleichmäßigen Stäben, Rohren oder komplexen Geometrien wie U-förmigen oder spiralförmigen Elementen. Dieser Schritt bestimmt die physikalischen Abmessungen des Elements.

Schritt 3: Rekristallisationsbrand

Dies ist die kritischste Phase. Das geformte "grüne" Element wird in einem Ofen auf Temperaturen erhitzt, die 2500 °C (4530 °F) überschreiten können. Bei dieser Hitze verbinden sich die einzelnen SiC-Körner direkt miteinander, bilden starke, gleichmäßige Verbindungen und eliminieren Hohlräume. Dieser Prozess erzeugt einen dichten, mechanisch starken Körper mit einem präzise definierten elektrischen Widerstandspfad.

Warum dieser Prozess wichtig ist: Engineering für extreme Umgebungen

Die Herstellungsmethode ist direkt verantwortlich für die einzigartigen Eigenschaften, die SiC zu einem erstklassigen Material für Hochtemperaturheizungen machen.

Erreichen von Hochtemperaturfestigkeit

Die Rekristallisation erzeugt einen festen Keramikkörper, der chemisch inert ist und seine Form bei Betriebstemperaturen von bis zu 1600 °C (2912 °F) beibehält. Im Gegensatz zu Metallen, die weich werden oder schmelzen, bieten die geringe Wärmeausdehnung und die gebundene Kornstruktur von SiC eine außergewöhnliche Stabilität.

Festlegung des elektrischen Widerstands

Ein Heizelement wandelt elektrische Energie in Wärme um (P=V²/R). Der Herstellungsprozess ist darauf ausgelegt, einen spezifischen elektrischen Widerstand (R) innerhalb des Elements zu erzeugen. Wenn Strom durchgeleitet wird, bewirkt der Widerstand, dass sich das Element effizient erwärmt und thermische Energie abstrahlt.

Sicherstellung der chemischen Beständigkeit

Die durch den Brand erzeugte hohe Dichte macht das Element äußerst widerstandsfähig gegen Oxidation und Korrosion. Diese chemische Stabilität, selbst gegenüber Säuren, gewährleistet eine lange Lebensdauer in rauen Industrie- oder Laboratmosphären.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, weisen SiC-Elemente spezifische Eigenschaften auf, die in ihrer keramischen Natur begründet sind und für die richtige Anwendung verstanden werden müssen.

Sprödigkeit und Handhabung

Wie die meisten Keramiken ist SiC unter thermischer Belastung stark, kann aber spröde sein. Es muss vorsichtig gehandhabt werden, um mechanische Stöße oder Aufprälle zu vermeiden, die Brüche verursachen können.

Atmosphärenabhängigkeiten

Die Leistung und Langlebigkeit eines SiC-Elements kann durch die Ofenatmosphäre beeinflusst werden. Obwohl robust, können bestimmte Bedingungen seine Betriebslebensdauer beeinträchtigen, und es wird festgestellt, dass es in reduzierenden Atmosphären stärker ist als andere Materialien wie Molybdändisilizid (MoSi2).

Widerstandsänderung über die Zeit

Ein wichtiges Betriebsmerkmal von SiC-Elementen ist, dass ihr elektrischer Widerstand mit der Nutzung über ihre Lebensdauer allmählich zunimmt. Stromversorgungssysteme für SiC-Öfen müssen so ausgelegt sein, dass sie diese Änderung durch Anpassung der Spannung berücksichtigen, um eine konstante Leistungsabgabe aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines SiC-Elements hängt davon ab, ob seine hergestellten Eigenschaften Ihren spezifischen Betriebszielen entsprechen.

- Wenn Ihr Hauptaugenmerk auf schneller, gleichmäßiger Erwärmung liegt: Die hohe Wärmeleitfähigkeit und Emissivität, die während der Herstellung entwickelt werden, machen SiC ideal für Öfen, die schnelle Temperaturanstiege und stabile Heizzonen erfordern.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in korrosiven oder Prozessatmosphären liegt: Die chemisch inerte Natur und die hohe Dichte, die durch Rekristallisation erreicht werden, bieten eine überlegene Langlebigkeit, wo Metallelemente schnell degradieren würden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturpräzision (über 1200 °C) liegt: Die strukturelle Stabilität von SiC und seine Fähigkeit, Temperaturen bis zu 1600 °C zu erzeugen, machen es zur definitiven Wahl für anspruchsvolle Laboröfen und industrielle Prozesse.

Indem Sie verstehen, wie ein Siliziumkarbid-Element hergestellt wird, können Sie seine einzigartige Kombination aus elektrischen und thermischen Eigenschaften besser für Ihre anspruchsvollsten Anwendungen nutzen.

Zusammenfassungstabelle:

| Herstellungsschritt | Wichtige Details | Auswirkungen auf die Elementeigenschaften |

|---|---|---|

| Materialauswahl | Hochreine SiC-Körner mit kontrollierter Größe | Beeinflusst Dichte und elektrischen Widerstand |

| Formgebung | Extrusion zu Formen wie Stäben oder Rohren | Bestimmt physikalische Abmessungen und Geometrie |

| Rekristallisationsbrand | Erhitzen über 2150 °C zum Verschmelzen der Körner | Erzeugt dichte Struktur, fixiert Widerstand und Festigkeit |

| Endgültige Eigenschaften | Hochtemperaturstabilität, chemische Inertheit | Gewährleistet Zuverlässigkeit in extremen Umgebungen |

Benötigen Sie eine zuverlässige Hochtemperaturlösung für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und liefern überlegene Leistung und Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Siliziumkarbid-Heizelemente und andere Lösungen Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus