Kurz gesagt, ein Vakuum-Porzellanofen verbessert die Keramikqualität, indem er die Luft aus der Brennkammer entfernt. Dies verhindert, dass Sauerstoff mit dem Porzellan reagiert, was Verfärbungen und innere Blasen (Porosität) eliminiert. Das Ergebnis ist eine endgültige keramische Restauration, die dichter, stärker und ästhetisch überlegene Eigenschaften wie Transluzenz und genaue Farbe aufweist.

Die Kernfunktion des Vakuums besteht darin, während der kritischen Sinterphase eine kontrollierte, sauerstofffreie Umgebung zu schaffen. Durch die Vermeidung von Oxidation und die Eliminierung eingeschlossener Gase erzeugt der Ofen eine Keramikstruktur mit minimalen inneren Defekten, wodurch sowohl ihre physikalische Stärke als auch ihre optische Attraktivität maximiert werden.

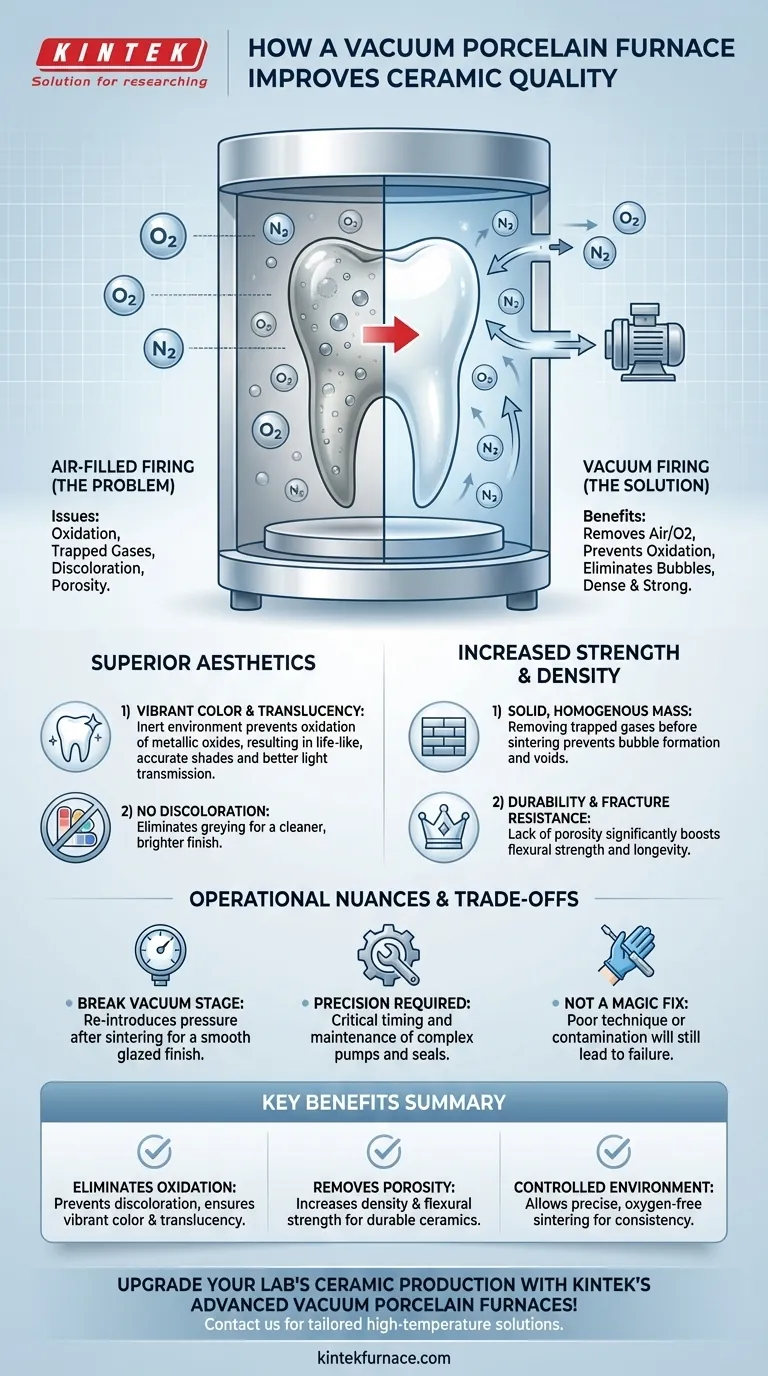

Das Kernproblem: Keramikbrennen in offener Luft

Um den Vorteil eines Vakuums zu verstehen, müssen wir zunächst die Probleme untersuchen, die beim Brennen von Dentalporzellan in einer konventionellen, luftgefüllten Umgebung auftreten. Die Luft, die wir atmen, ist eine Mischung aus Gasen, insbesondere Stickstoff und etwa 21 % Sauerstoff.

Das Problem der Oxidation

Porzellan enthält Metalloxide, die ihm spezifische Farben und optische Eigenschaften verleihen. Beim Erhitzen in Anwesenheit von Sauerstoff können diese Metalle weiter oxidieren. Diese unerwünschte Reaktion verursacht oft einen "Vergrauungs"- oder Trübungseffekt, der den endgültigen Farbton beeinträchtigt und es schwierig macht, ihn an die natürlichen Zähne des Patienten anzupassen.

Das Problem eingeschlossener Gase

Wenn Porzellanpulver erhitzt wird, beginnen seine einzelnen Partikel zu erweichen und zu verschmelzen – ein Prozess, der als Sintern bezeichnet wird. In einer normalen Atmosphäre wird Luft in den mikroskopisch kleinen Zwischenräumen zwischen diesen Partikeln eingeschlossen. Wenn die Temperatur steigt, dehnt sich diese eingeschlossene Luft aus und bildet Blasen, wodurch Hohlräume und Porosität innerhalb der endgültigen Keramikstruktur entstehen.

Wie der Vakuumofen die Lösung bietet

Ein Vakuumofen wirkt diesen beiden Problemen direkt entgegen, indem er die Luft vor und während der Anfangsphasen des Heizzyklus aus der Brennkammer evakuiert.

Eliminierung von Oxidation für überlegene Ästhetik

Durch das Entfernen fast des gesamten Sauerstoffs schafft der Vakuumofen eine inerte Umgebung. Dies verhindert die unerwünschte Oxidation von Metallelementen im Porzellan. Das Ergebnis ist eine sauberere, lebendigere Farbe und ein höheres Maß an Transluzenz, da Licht nicht durch verfärbte Verunreinigungen gestreut oder absorbiert wird. Dies ist entscheidend für die Erzielung lebensechter zahnärztlicher Restaurationen.

Verhinderung von Porosität für erhöhte Festigkeit und Dichte

Das Vakuum entfernt die Luft zwischen den Porzellanpartikeln, bevor sie miteinander verschmelzen können. Wenn das Material seine Sintertemperatur erreicht, gibt es keine eingeschlossenen Gase, die Blasen bilden könnten. Die Porzellanpartikel können zu einer festen, homogenen Masse zusammenwachsen. Dieser Mangel an Porosität erhöht die endgültige Dichte und Biegefestigkeit der Keramik erheblich, wodurch sie haltbarer und bruchfester wird.

Die Kompromisse und operativen Nuancen verstehen

Obwohl für hochwertige Ergebnisse unerlässlich, ist ein Vakuumofen ein Präzisionsinstrument, dessen Betrieb wichtige Überlegungen beinhaltet.

Die kritische Phase des "Vakuumbrechens"

Eine Restauration wird nicht während des gesamten Zyklus im Vakuum gebrannt. Sobald das Porzellan vollständig zu einer dichten Masse gesintert ist, wird das Vakuum freigegeben. Diese Phase des "Vakuumbrechens" führt den atmosphärischen Druck wieder ein, was dazu beiträgt, das erweichte Porzellan leicht zu komprimieren, die Struktur weiter zu konsolidieren und eine glatte, glasierte Oberfläche zu erzeugen. Der Zeitpunkt dieser Phase ist entscheidend.

Kein Ersatz für die richtige Technik

Ein Vakuumofen ist ein leistungsstarkes Werkzeug, kann aber grundlegende Fehler nicht beheben. Eine schlechte Porzellanaufschichtung, falsche Kondensation oder Kontamination des Materials vor dem Brennen führen dennoch zu einem fehlerhaften Ergebnis. Der Ofen verbessert die Eigenschaften von ordnungsgemäß behandeltem Material; er korrigiert keine schlechte Handwerkskunst.

Gerätekomplexität und Wartung

Vakuumöfen sind komplexer als einfache Atmosphärenöfen. Sie basieren auf Pumpen, Dichtungen und Sensoren, die regelmäßige Kalibrierung und Wartung erfordern, um korrekt zu funktionieren. Eine undichte Dichtung oder eine schwache Pumpe kann das Vakuumniveau beeinträchtigen und die Vorteile des Prozesses zunichtemachen.

Dieses Wissen für optimale Ergebnisse anwenden

Das Verständnis der Funktionsweise des Vakuums ermöglicht es Ihnen, den Prozess zu optimieren, um spezifische Ziele für Ihre Keramikrestaurationen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Transluzenz liegt: Stellen Sie sicher, dass ein tiefes, stabiles Vakuum gut erreicht wird, bevor das Porzellan seine Sintertemperatur erreicht, um Oxidation vollständig zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Haltbarkeit liegt: Priorisieren Sie die Entfernung aller Luft, um Porosität zu eliminieren, was bedeutet, das Vakuum früh im Zyklus zu ziehen und es bis zur vollständigen Sinterung zu halten.

- Wenn Ihr Hauptaugenmerk auf Batch-to-Batch-Konsistenz liegt: Kontrollieren Sie alle Brennparameter präzise, achten Sie genau auf das Vakuumniveau, die Temperatur, bei der es angewendet wird, und den genauen Moment, in dem es freigegeben wird.

Durch die Beherrschung der Umgebung im Ofen erhalten Sie die ultimative Kontrolle über die Eigenschaften der fertigen Keramik.

Zusammenfassende Tabelle:

| Hauptvorteil | Wie es die Keramikqualität verbessert |

|---|---|

| Eliminiert Oxidation | Verhindert Verfärbungen und Vergrauen, sorgt für lebendige Farben und hohe Transluzenz für bessere Ästhetik |

| Entfernt Porosität | Eliminiert innere Blasen, erhöht Dichte und Biegefestigkeit für langlebige, bruchfeste Keramiken |

| Kontrollierte Umgebung | Ermöglicht präzises Sintern in sauerstofffreier Atmosphäre, verbessert Konsistenz und Qualität bei zahnärztlichen Restaurationen |

Verbessern Sie die Keramikproduktion Ihres Dentallabors mit den fortschrittlichen Vakuum-Porzellanöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Erzielen Sie überragende Keramikqualität mit zuverlässiger, langlebiger Ausrüstung – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten