Im Kern verbessert ein Vakuumglühofen die Materialleistung, indem er eine Wärmebehandlung in einer Hochvakuumumgebung durchführt. Dieser Prozess verhindert Oberflächenoxidation und Kontamination, was reine strukturelle Modifikationen ermöglicht, die innere Spannungen abbauen, die Kristallstruktur des Materials verfeinern und Eigenschaften wie Zähigkeit, Duktilität und Festigkeit erheblich verbessern.

Der entscheidende Vorteil eines Vakuumofens ist nicht die Hitze selbst, sondern die Abwesenheit von Luft. Durch das Entfernen reaktiver Gase wie Sauerstoff schafft der Ofen eine ultrareine Umgebung, in der die innere Struktur eines Materials perfektioniert werden kann, ohne Oberflächendefekte oder Verunreinigungen einzubringen.

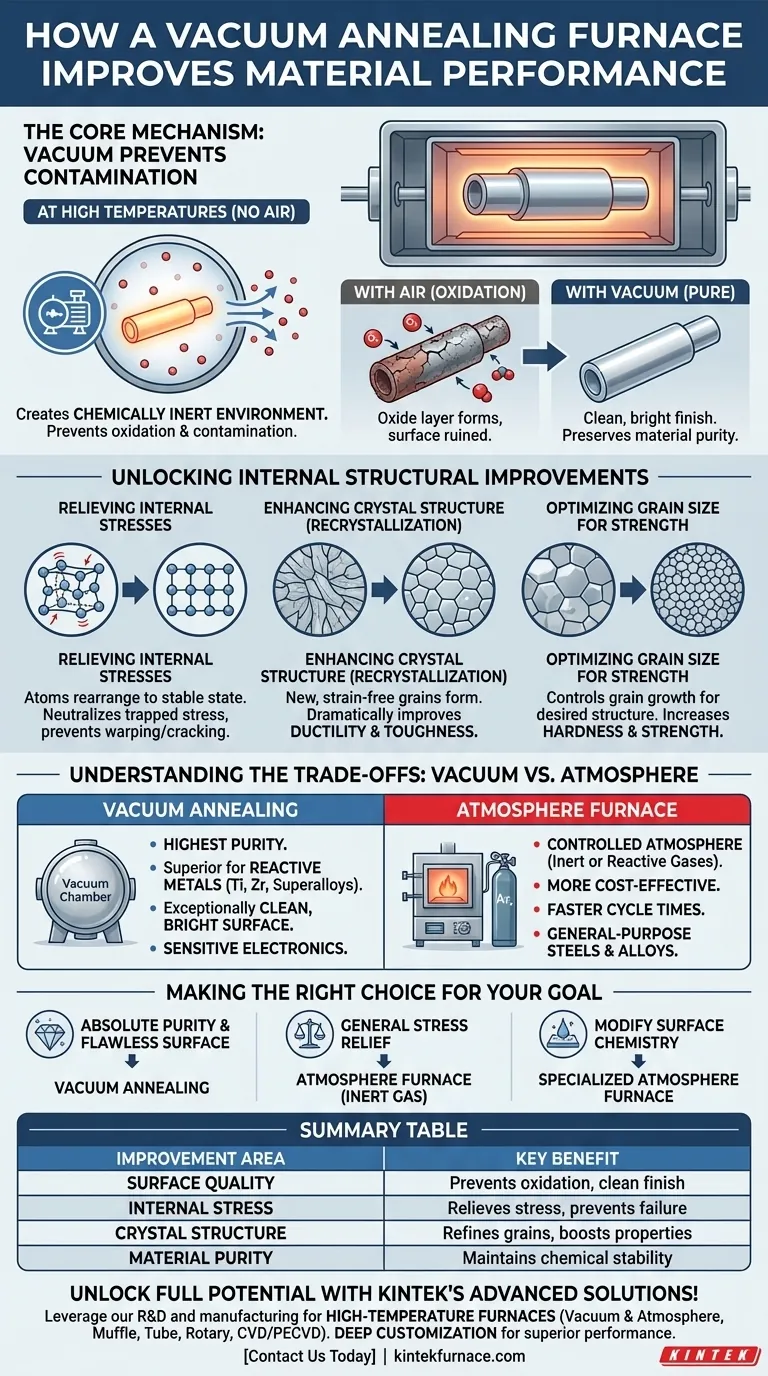

Der Kernmechanismus: Wie Vakuum Kontamination verhindert

Die primäre Funktion des Vakuums besteht darin, eine chemisch inerte Umgebung zu schaffen. Bei den hohen Temperaturen, die für das Glühen erforderlich sind, reagieren Materialien stark mit Gasen in der Luft, aber das Entfernen dieser Gase umgeht das Problem vollständig.

Eliminierung von Oxidation

Ohne Vakuum setzt das Erhitzen eines Metallteils seine Oberfläche Sauerstoff aus, wodurch sich eine Oxidschicht (Zunder) bildet. Diese Schicht ist oft spröde, kann abplatzen und die Oberflächengüte ruinieren. Ein Vakuumofen pumpt die Luft ab, verhindert diese Reaktion und führt zu einem sauberen, glänzenden Teil, das oft keine weitere Oberflächenreinigung erfordert.

Erhaltung der Materialreinheit

Viele fortschrittliche Legierungen, insbesondere solche, die reaktive Elemente wie Titan oder Aluminium enthalten, können durch Reaktionen mit Spurengasen beeinträchtigt werden. Eine Vakuumumgebung stellt sicher, dass die chemische Zusammensetzung des Materials stabil und rein bleibt, was für Hochleistungsanwendungen in der Luft- und Raumfahrt, Medizin und Elektronik entscheidend ist.

Erschließung interner Strukturverbesserungen

Sobald die makellose Umgebung geschaffen ist, können die kontrollierten Heiz- und Kühlzyklen des Glühens auf die innere Struktur des Materials einwirken, um die negativen Auswirkungen früherer Fertigungsprozesse umzukehren.

Abbau innerer Spannungen

Prozesse wie Bearbeitung, Schweißen oder Kaltumformung führen erhebliche innere Spannungen in das Atomgitter eines Materials ein. Diese eingeschlossenen Spannungen können zu dimensionaler Instabilität, Verzug oder sogar Rissen im Laufe der Zeit führen. Das Glühen liefert die thermische Energie, die Atome benötigen, um sich in einen stabileren, energieärmeren Zustand umzuordnen, wodurch diese inneren Spannungen effektiv neutralisiert werden.

Verbesserung der Kristallstruktur (Rekristallisation)

Verformte Materialien weisen eine verzerrte und gespannte Kristallkornstruktur auf. Beim Glühen wird das Material über seine Rekristallisationstemperatur erhitzt, was die Bildung und das Wachstum neuer, spannungsfreier Körner ermöglicht. Dieser Prozess ersetzt die beschädigte Mikrostruktur und verbessert die Duktilität (Fähigkeit zur Verformung ohne Bruch) und Zähigkeit des Materials dramatisch.

Optimierung der Korngröße für Festigkeit

Die endgültigen Eigenschaften des Materials werden stark von der Größe seiner Kristallkörner beeinflusst. Durch präzise Kontrolle der Glühtemperatur und der Abkühlgeschwindigkeit kann ein Vakuumofen das Kornwachstum steuern, um eine gewünschte Struktur zu erreichen. Für viele Anwendungen ist eine feinere Kornstruktur wünschenswert, da sie typischerweise sowohl die Härte als auch die Festigkeit erhöht.

Die Kompromisse verstehen: Vakuum- vs. Atmosphärenöfen

Vakuumglühen ist nicht die einzige Methode zur kontrollierten Wärmebehandlung. Seine Hauptalternative ist der Atmosphärenofen, und die Wahl zwischen ihnen erfordert ein Verständnis ihrer grundlegenden Unterschiede.

Die Rolle eines Atmosphärenofens

Ein Atmosphärenofen verhindert ebenfalls unerwünschte Oxidation, tut dies aber, indem er die Luft durch eine kontrollierte Atmosphäre spezifischer Gase ersetzt. Dies können inerte Gase wie Argon oder Stickstoff sein, um eine neutrale Umgebung zu schaffen, oder reaktive Gase für Prozesse, die die Oberflächenchemie absichtlich verändern (wie Aufkohlen).

Wann man Vakuumglühen wählen sollte

Vakuum bietet das höchste Maß an Reinheit. Es ist die überlegene Wahl für:

- Hochreaktive Metalle wie Titan, Zirkonium und bestimmte Superlegierungen.

- Anwendungen, die eine außergewöhnlich saubere, glänzende Oberfläche ohne die Möglichkeit von Verfärbungen erfordern.

- Empfindliche elektronische Bauteile und Halbleiter, bei denen selbst geringste Verunreinigungen zu Ausfällen führen können.

Der Fall für einen Atmosphärenofen

Atmosphärenöfen sind oft kostengünstiger und können schnellere Zykluszeiten haben, da sie keine lange Pumpzeit benötigen, um ein tiefes Vakuum zu erzeugen. Sie eignen sich hervorragend für das allgemeine Glühen vieler gängiger Stähle und Legierungen, bei denen absolute Reinheit nicht der Hauptfaktor ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von den Anforderungen Ihres Materials und den endgültigen Eigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit und einer makellosen Oberfläche liegt: Vakuumglühen ist die definitive Wahl, insbesondere für reaktive oder hochwertige Materialien.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Spannungsentlastung für gängige Stähle liegt: Ein Atmosphärenofen mit Inertgas ist oft eine wirtschaftlichere und vollkommen ausreichende Lösung.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie liegt: Ein spezialisierter Atmosphärenofen ist erforderlich, da Vakuumumgebungen von Natur aus nicht reaktiv sind.

Letztendlich befähigt Sie das Verständnis der Rolle der Ofenumgebung, den Prozess zu wählen, der das technische Potenzial Ihres Materials am besten ausschöpft.

Zusammenfassungstabelle:

| Verbesserungsbereich | Hauptvorteil |

|---|---|

| Oberflächenqualität | Verhindert Oxidation und Kontamination für ein sauberes, glänzendes Finish |

| Innere Spannung | Baut Spannungen aus der Fertigung ab, um Verzug und Rissbildung zu verhindern |

| Kristallstruktur | Verfeinert Körner, um Duktilität, Zähigkeit und Festigkeit zu steigern |

| Materialreinheit | Erhält die chemische Stabilität reaktiver Legierungen in Hochleistungsanwendungen |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumglühlösungen von KINTEK! Mit unserer außergewöhnlichen F&E-Abteilung und der eigenen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Materialleistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität