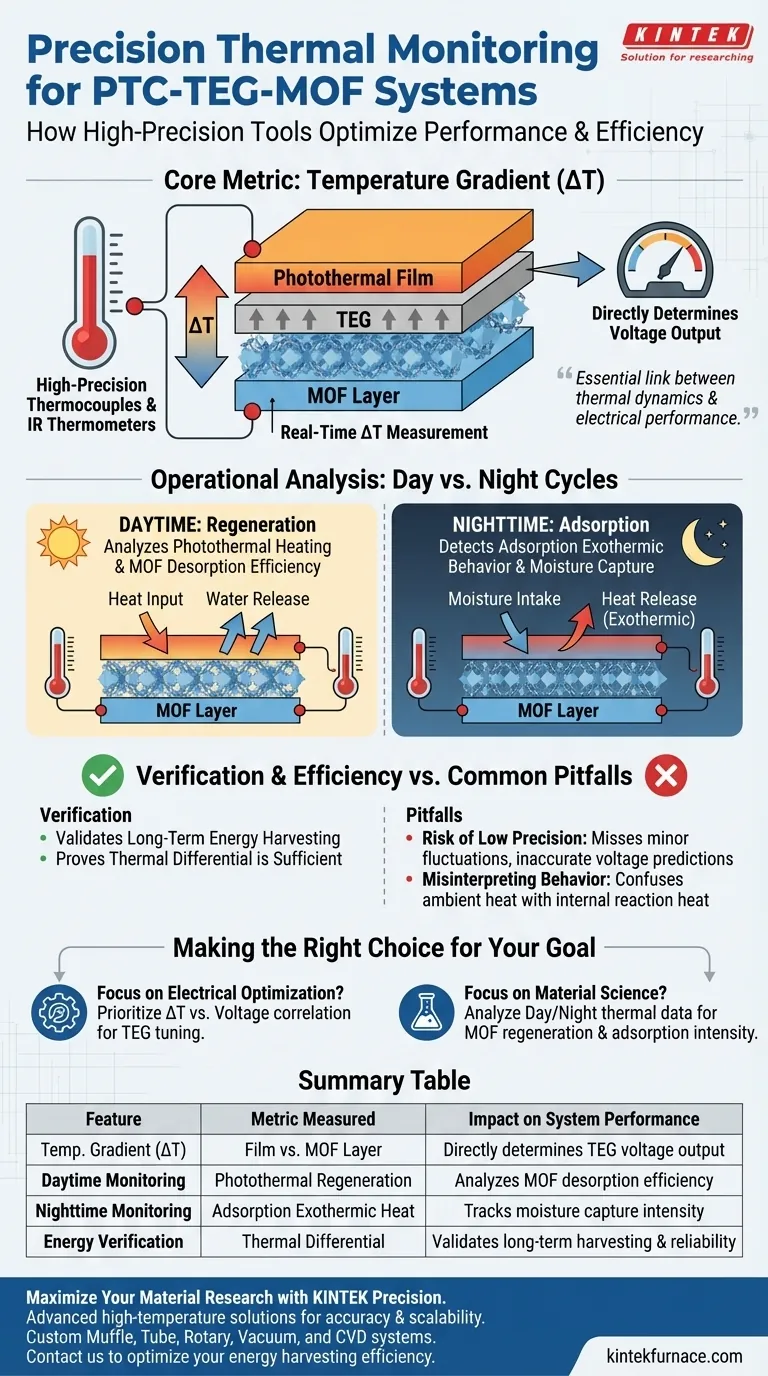

Hochpräzise Thermoelemente und Infrarotthermometer erfüllen eine entscheidende Diagnosefunktion, indem sie den Echtzeit-Temperaturgradienten ($\Delta T$) zwischen dem photothermischen Film des Systems und der Metall-Organik-Gerüst (MOF)-Schicht messen. Diese spezifischen thermischen Daten sind der direkte Indikator für die Spannungsabgabefähigkeit des thermoelektrischen Generators (TEG) und dienen als primäre Kennzahl für die Systemleistung.

Diese Messinstrumente stellen die wesentliche Verbindung zwischen thermischer Dynamik und elektrischer Leistung her und ermöglichen es Forschern, physikalische Veränderungen in MOF-Materialien direkt mit der Energiegewinnungseffizienz des Systems zu korrelieren.

Die Kernmetrik: Temperaturgradient ($\Delta T$)

Echtzeitüberwachung

Die Hauptaufgabe dieser Instrumente besteht darin, die Temperaturdifferenz zwischen dem photothermischen Film und der MOF-Schicht zu erfassen.

Diese Überwachung muss in Echtzeit erfolgen, um den dynamischen Zustand des Systems genau wiederzugeben.

Bestimmung der Spannungsausgabe

Die gesammelten Daten dienen nicht nur der thermischen Beobachtung, sondern bestimmen das elektrische Potenzial des Systems.

Die Größe des Temperaturgradienten ($\Delta T$) bestimmt direkt die vom TEG-Bauteil erzeugte Spannungsabgabe.

Betriebsanalyse: Tag- und Nachtzyklen

Analyse der nächtlichen Regeneration

Während der Tageslichtstunden ist das System auf die thermische Regeneration von MOF-Materialien angewiesen.

Hochpräzise Sensoren liefern die Daten, die zur Analyse der Effektivität der MOF-Schicht bei der Erwärmung und Regeneration (Desorption von Wasser) unter photothermischem Einfluss erforderlich sind.

Analyse der nächtlichen Adsorption

Nachts verlagert sich das Verhalten des Systems zur Feuchtigkeitsaufnahme.

Die Sensoren werden verwendet, um exotherme Adsorptionsverhalten zu erkennen und die Wärme zu überwachen, die freigesetzt wird, wenn die MOF-Materialien Wasser aus der Luft adsorbieren, was zum Temperaturgradienten beiträgt.

Verifizierung und Effizienz

Validierung der Energiegewinnung

Über Sofortablesungen hinaus sind diese Werkzeuge unerlässlich für die Verifizierung der langfristigen Energiegewinnungseffizienz des PTC-TEG-MOF-Systems.

Sie liefern die empirische Grundlage, die erforderlich ist, um nachzuweisen, dass die thermische Differenz ausreicht, um den TEG effektiv anzutreiben.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko geringer Präzision

Die Beziehung zwischen dem Verhalten der MOF-Schicht und der Ausgabe des TEG kann subtil sein.

Die Verwendung von Standardpräzisionswerkzeugen kann dazu führen, dass geringfügige Schwankungen im Temperaturgradienten nicht erkannt werden, was zu ungenauen Vorhersagen der Spannungsausgabe führt.

Fehlinterpretation des thermischen Verhaltens

Ohne Echtzeitdaten ist es schwierig, zwischen externer Umgebungserwärmung und interner Reaktionswärme (exotherme Adsorption) zu unterscheiden.

Eine präzise Überwachung ist erforderlich, um Temperaturänderungen korrekt den Adsorptions- oder Regenerationsprozessen des MOF und nicht Umgebungsrauschen zuzuordnen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Überwachungseinrichtung zu maximieren, stimmen Sie Ihre Datenanalyse auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der elektrischen Optimierung liegt: Priorisieren Sie die Korrelation zwischen der $\Delta T$-Größe und der Spannungsausgabe, um den Betriebsbereich des TEG abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Konzentrieren Sie sich auf die thermischen Tages- und Nachtdaten, um die Regenerationseffizienz und die exotherme Intensität der MOF-Schicht zu analysieren.

Die hochpräzise thermische Überwachung wandelt Rohdaten über die Temperatur in eine klare Roadmap für die Optimierung sowohl des Materialverhaltens als auch der elektrischen Erzeugung um.

Zusammenfassungstabelle:

| Merkmal | Gemessene Metrik | Auswirkung auf die Systemleistung |

|---|---|---|

| Temperaturgradient (ΔT) | Film vs. MOF-Schicht | Bestimmt direkt die Spannungsabgabepegel des TEG |

| Tagesüberwachung | Photothermische Regeneration | Analysiert die MOF-Desorption und die Effizienz der thermischen Regeneration |

| Nachtüberwachung | Exotherme Adsorptionswärme | Verfolgt die Intensität der Feuchtigkeitsaufnahme durch Wärmeabgabe |

| Energieverifizierung | Thermische Differenz | Validiert die langfristige Energiegewinnung und Systemzuverlässigkeit |

Maximieren Sie Ihre Materialforschung mit KINTEK Precision

Präzises Wärmemanagement ist die Grundlage der Hochleistungsforschung im Bereich PTC-TEG-MOF. KINTEK unterstützt Wissenschaftler und Ingenieure mit fortschrittlichen Hochtemperatur-Laborlösungen, die auf Genauigkeit und Skalierbarkeit ausgelegt sind. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die einzigartigen thermischen Verarbeitungsanforderungen Ihrer MOF-Materialien und thermoelektrischen Geräte zugeschnitten sind.

Bereit, Ihre Energiegewinnungseffizienz zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofensysteme Ihren nächsten Durchbruch unterstützen können.

Visuelle Anleitung

Referenzen

- Niansi Li, Qiliang Wang. A Multifunctional Photothermal Catalyst Enabling Full‐Day Sustainable Power and Indoor Air Quality Control. DOI: 10.1002/advs.202505059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

Andere fragen auch

- Wie versagen MoSi2-Heizelemente typischerweise? Verstehen Sie den schrittweisen Abbauprozess

- Was sind die Haupteigenschaften von SC-Typ Siliziumkarbid-Heizelementen? Erreichen Sie eine überragende Temperaturgleichmäßigkeit

- Ist der Widerstand der einzige Faktor bei der elektrischen Heizung? Entdecken Sie wichtige Designprinzipien für optimale Leistung

- Welche zusätzlichen Faktoren beeinflussen die Anforderungen an das Heizgerätedesign? Leistung und Langlebigkeit optimieren

- Wie wandeln Heizelemente elektrische Energie in Wärmeenergie um? Entdecken Sie die Wissenschaft des effizienten Heizens

- Was sind die Haupteigenschaften von Graphit für Hochtemperaturanwendungen? Unübertroffene thermische Stabilität & Leistung

- Was sind die Anwendungsbereiche von Siliziumkarbid-Heizelementen? Ideal für Hochtemperatur-Metallurgie und Keramik

- Welchen Vorteil bietet ein hoher Schmelzpunkt bei Graphit-Heizelementen? Erzielen Sie extreme Temperaturen mit unübertroffener Stabilität