Im Kern erreichen Atmosphäreöfen Energieeffizienz durch eine Kombination aus überragender Wärmeeindämmung, intelligenter Prozesssteuerung und der Rückgewinnung von sonst ungenutzter Energie. Durch die Schaffung einer versiegelten, kontrollierten thermischen Umgebung minimieren sie die Hauptquellen des Energieverlusts – unerwünschte chemische Reaktionen, Wärmeabgabe an die Umgebung und ineffiziente Heizzyklen – und leiten mehr Energie direkt in das Werkstück.

Die grundlegende Effizienz eines Atmosphäreofens beruht auf der Isolation des Heizprozesses. Im Gegensatz zu traditionellen Öfen, die Energie durch das Erhitzen der Umgebungsluft und ihrer massiven Strukturen verschwenden, schaffen Atmosphäreöfen ein kontrolliertes System, in dem Energie präzise angewendet, zurückgehalten und sogar recycelt wird.

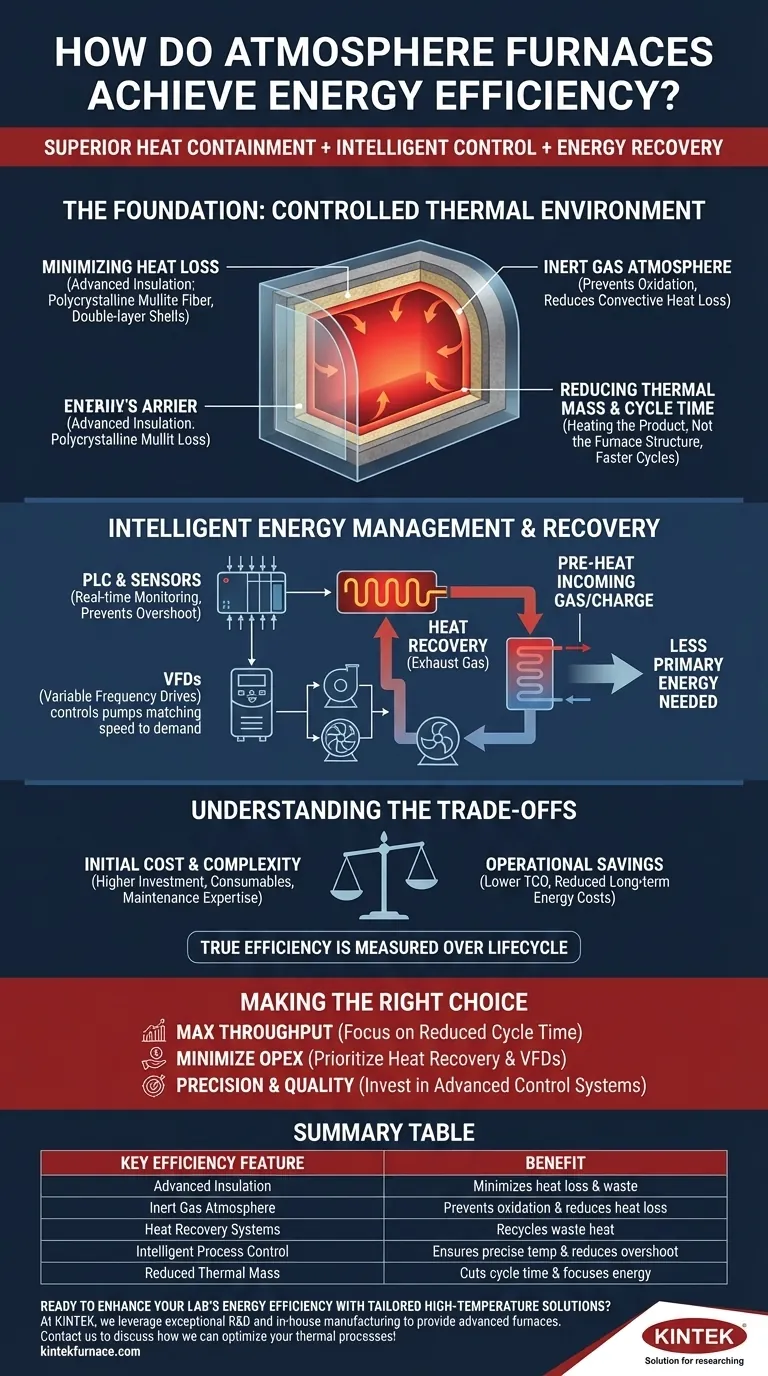

Die Grundlage: Eine kontrollierte thermische Umgebung

Die größten Energieeinsparungen werden durch eine grundlegende Änderung der Heizumgebung erzielt. Ein Atmosphäreofen ist nicht nur ein Heißkasten; er ist ein präzise konstruiertes thermisches System, das darauf ausgelegt ist, den Energieaustritt zu verhindern.

Minimierung des Wärmeverlusts durch Isolierung

Die erste Verteidigungslinie gegen Energieverschwendung ist eine fortschrittliche Isolierung. Moderne Öfen verwenden hochwertige Materialien wie polykristalline Mullitfasern, die eine ausgezeichnete Wärmebeständigkeit bei geringer thermischer Masse bieten.

Dies wird oft mit Konstruktionsmerkmalen wie doppelwandigen Ofenschalen und konstruierten Luftspalten kombiniert. Diese schaffen einen thermischen Puffer, der die Wärmeabstrahlung oder -leitung aus dem Ofenkörper drastisch reduziert.

Die Rolle einer Inertgasatmosphäre

Das Einleiten eines Inertgases wie Stickstoff oder Argon dient zwei Effizienzzwecken. Der erste ist die Verhinderung von Oxidation, einer energieverbrauchenden chemischen Reaktion, die auftritt, wenn heißes Metall Sauerstoff ausgesetzt wird.

Zweitens reduziert die kontrollierte Atmosphäre den konvektiven Wärmeverlust. Zirkulierende Luft in einem traditionellen Ofen führt ständig Wärme von den Teilen und Heizelementen ab. Eine stabile, kontrollierte Gasatmosphäre minimiert diesen Effekt und hält die Wärme dort, wo sie hingehört.

Reduzierung der thermischen Masse und der Zykluszeit

Ein signifikanter Effizienzgewinn ergibt sich aus dem Betriebsdesign. Viele Atmosphäreöfen sind so konzipiert, dass sie zwischen den Chargen auf Temperatur bleiben.

Das Erhitzen einer 1.000 Pfund schweren Charge in einer vorgeheizten Kammer könnte 60 Minuten dauern, während das Erhitzen aus einem Kaltstart 90 Minuten oder länger dauern könnte. Indem vermieden wird, die gesamte Ofenstruktur – die Isolierung, die Schale und die Stützen – wiederholt zu heizen, wird Energie fast ausschließlich für das Erhitzen des Produkts selbst aufgewendet.

Intelligentes Energiemanagement und -rückgewinnung

Neben der passiven Eindämmung verwalten und recyceln moderne Öfen aktiv Energie, um die Effizienz weiter zu steigern. Diese Systeme stellen sicher, dass kein einziges Watt verschwendet wird.

Fortschrittliche Prozesssteuerung

Speicherprogrammierbare Steuerungen (SPS) und hochentwickelte Sensoren sind das Gehirn eines effizienten Ofens. Sie überwachen und passen die Heizparameter kontinuierlich in Echtzeit an.

Dies verhindert das häufige Problem des Temperaturüberschwingens und stellt sicher, dass das System nur die präzise Energiemenge verbraucht, die zum Erreichen und Halten der Zieltemperatur für die jeweilige Charge erforderlich ist.

Effiziente Hilfssysteme

Ein Ofen ist mehr als seine Heizkammer. Energie wird auch von Pumpen, Ventilatoren und Kühlsystemen verbraucht.

Der Einsatz von Frequenzumrichtern (VFDs) an Motoren für Ventilatoren und Pumpen ermöglicht es, deren Drehzahl an den genauen Bedarf des Zyklus anzupassen. Dies ist weitaus effizienter als der traditionelle Ansatz, Motoren mit voller Drehzahl laufen zu lassen und Klappen oder Ventile zur Regulierung des Flusses zu verwenden.

Wärmerückgewinnung und Regeneration

Das vielleicht intelligenteste Merkmal ist die Rückgewinnung von Abwärme. Heiße Abgase, die sonst abgeleitet würden, werden aufgefangen und durch einen Wärmetauscher geleitet.

Diese zurückgewonnene Energie wird dann verwendet, um das einströmende Inertgas oder sogar die nächste Materialcharge vorzuheizen. Dieser „regenerative“ Prozess reduziert den Bedarf an Primärenergie von den Haupthozelementen erheblich, um die Zieltemperatur zu erreichen.

Die Kompromisse verstehen

Obwohl hocheffizient, müssen bei Atmosphäreöfen Überlegungen angestellt werden, die gegen ihre Betriebsersparnisse abgewogen werden müssen. Wahre Effizienz wird über den gesamten Lebenszyklus der Ausrüstung gemessen.

Anfangskosten vs. Betriebsersparnisse

Die fortschrittliche Isolierung, Steuerungssysteme und Gashandhabungsausrüstung machen Atmosphäreöfen zu einer höheren Anfangsinvestition als einfachere, weniger effiziente Alternativen. Die Rechtfertigung liegt in niedrigeren Gesamtbetriebskosten (TCO), die durch reduzierte langfristige Energie- und Verarbeitungskosten erzielt werden.

Die Kosten der Verbrauchsmaterialien

Die zur Schaffung der kontrollierten Atmosphäre verwendeten Inertgase sind eine kontinuierliche Betriebsausgabe. Die Kosten für Stickstoff oder Argon müssen in jede Berechnung der Gesamteffizienz und des Return on Investment einbezogen werden.

Wartungskomplexität

Die hochentwickelten SPS, Sensoren und Gasflusssteuerungen, die eine hohe Effizienz ermöglichen, erfordern auch ein höheres Maß an Wartungskompetenz. Ein Wartungsplan muss die Fähigkeiten und die Zeit berücksichtigen, die erforderlich sind, um diese komplexen Systeme optimal am Laufen zu halten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Funktionen hängt von Ihren spezifischen Produktionszielen ab. Ihre Definition von „Effizienz“ sollte Ihre Investition leiten.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Wählen Sie einen Ofen, der so konzipiert ist, dass er die Temperatur zwischen den Zyklen aufrechterhält, da dies den größten Einfluss auf die Reduzierung der Gesamtzykluszeit hat.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten (OpEx) liegt: Priorisieren Sie Systeme mit fortschrittlicher Wärmerückgewinnung aus Abgasen und VFDs an allen wichtigen Hilfsmotoren.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und -qualität liegt: Investieren Sie in einen Ofen mit dem fortschrittlichsten programmierbaren Steuerungssystem, um perfekte, wiederholbare thermische Profile zu gewährleisten und gleichzeitig Energieverschwendung durch Über- oder Unterschwingen zu verhindern.

Letztendlich erfordert die Wahl des richtigen Ofens einen Blick über das Datenblatt hinaus und das Verständnis, wie jede Effizienzfunktion mit Ihren betrieblichen Prioritäten übereinstimmt.

Zusammenfassungstabelle:

| Wesentliche Effizienzfunktion | Vorteil |

|---|---|

| Fortschrittliche Isolierung | Minimiert Wärmeverlust und Energieverschwendung |

| Inertgasatmosphäre | Verhindert Oxidation und reduziert konvektiven Wärmeverlust |

| Wärmerückgewinnungssysteme | Recycelt Abwärme zur Vorwärmung von Gasen oder Materialien |

| Intelligente Prozesssteuerung | Gewährleistet präzise Temperaturregelung und reduziert Überschwingen |

| Reduzierte thermische Masse | Verkürzt die Zykluszeit und konzentriert die Energie auf das Werkstück |

Bereit, die Energieeffizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die interne Fertigung, um fortschrittliche Öfen wie Atmosphäreöfen, Muffel-, Rohr-, Dreh-, Vakuum- und CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefern überlegene Leistung und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern