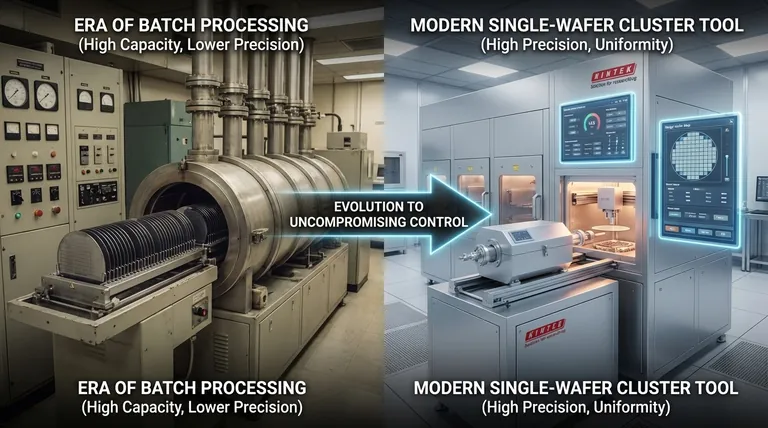

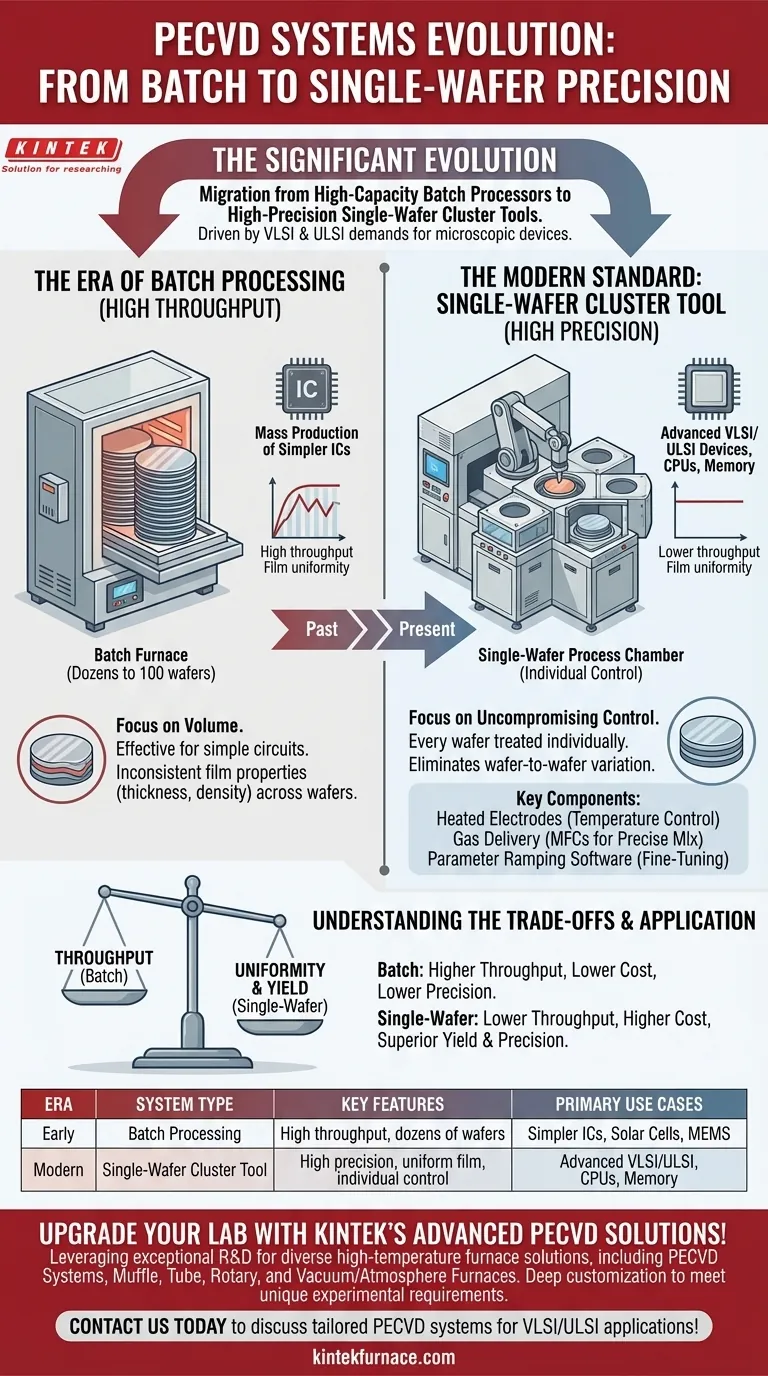

Die bedeutendste Entwicklung bei PECVD-Systemen war die Umstellung von hochkapazitiven Batch-Prozessoren auf hochpräzise Einzelwafer-Cluster-Anlagen. Dieser grundlegende Wandel war nicht nur eine Änderung der Maschinen, sondern eine direkte Reaktion auf die Anforderungen der modernen Elektronik. Die Einführung von Schaltungen mit sehr großer und ultra-großer Integration (VLSI und ULSI), bei denen die Strukturgrößen der Bauelemente auf mikroskopische Ebenen schrumpften, machte die Wafer-zu-Wafer-Variationen älterer Batch-Systeme inakzeptabel.

Die Entwicklung von Batch- zu Einzelwafer-PECVD wurde von einer nicht verhandelbaren Anforderung angetrieben: der Notwendigkeit einer absoluten Prozesskontrolle. Als Halbleiterbauelemente kleiner und komplexer wurden, tauschte die Industrie den reinen Durchsatz von Batch-Systemen gegen die kompromisslose Gleichmäßigkeit und Präzision der Einzelwafer-Verarbeitung ein.

Die treibende Kraft: Von hohem Durchsatz zu hoher Präzision

Die Geschichte der PECVD-Entwicklung ist die Geschichte der Halbleiterindustrie selbst. Das Kernziel war schon immer die Abscheidung von dünnen Schichten, aber die Definition einer „guten“ Schicht hat sich dramatisch verändert.

Die Ära der Batch-Verarbeitung

In früheren Fertigungsgenerationen wurde die Effizienz nach Volumen gemessen. Batch-Prozessoren waren große Öfen, die Dutzende oder sogar bis zu 100 Wafer in einem einzigen Durchgang verarbeiten konnten.

Dieser Ansatz war für seine Zeit effektiv und ermöglichte die Massenproduktion einfacherer integrierter Schaltkreise. Es war jedoch nahezu unmöglich sicherzustellen, dass jeder Wafer in der Charge exakt denselben Bedingungen ausgesetzt war, was zu leichten Abweichungen in den Filmeigenschaften führte.

Die VLSI/ULSI-Revolution

Die Entwicklung von VLSI- und ULSI-Technologien markierte einen kritischen Wendepunkt. Als Transistoren und andere Komponenten schrumpften, konnten selbst winzige Inkonsistenzen in Filmdicke, Dichte oder chemischer Zusammensetzung ein Bauelement unbrauchbar machen.

Die Industrie benötigte ein System, bei dem der Prozess für Wafer Nr. 1 identisch mit dem Prozess für Wafer Nr. 1000 war. Die Variabilität der Batch-Verarbeitung wurde zu einer kritischen Belastung, die einen neuen Ansatz erforderte.

Der moderne Standard: Das Einzelwafer-Cluster-Tool

Um die Gleichmäßigkeitskrise zu lösen, entwickelte die Industrie das Einzelwafer-Cluster-Tool. Diese Architektur verwarf das Batch-Konzept zugunsten der Behandlung jedes Wafers als individuellen, isolierten Prozess.

Fokus auf kompromisslose Kontrolle

In einem modernen System gelangt ein einzelner Wafer in eine spezielle PECVD-Prozesskammer. Hier wird er einer präzise kontrollierten Umgebung ausgesetzt, wodurch sichergestellt wird, dass die resultierende Schicht über ihre gesamte Oberfläche perfekt gleichmäßig ist.

Dieser Eins-nach-dem-anderen-Ansatz garantiert, dass jeder produzierte Wafer exakt die gleiche Behandlung erhält, wodurch die größte Schwäche der älteren Batch-Systeme beseitigt wird.

Schlüsselkomponenten für die Präzisionsabscheidung

Moderne PECVD-Systeme erreichen diese Kontrolle durch hochtechnische Subsysteme:

- Beheizte Elektroden: Eine obere und eine untere Elektrode erzeugen das Plasma und steuern präzise die Substrattemperatur, ein kritischer Faktor für die Filmqualität.

- Gaszufuhr: Ein Mehrleitungsgas-Pod mit Massendurchflussreglern (MFCs) liefert ein exaktes, reproduzierbares Gemisch aus Vorläufergasen in die Kammer.

- Parameter-Rampen-Software: Hochentwickelte Software ermöglicht es Bedienern, Prozessparameter – wie Temperatur, Druck und Gasfluss – während der eigentlichen Abscheidung fein abzustimmen und hochzufahren.

Die Kraft der Feinabstimmung

Dieses Maß an Kontrolle ermöglicht die gezielte Beeinflussung wichtiger Filmeigenschaften. Durch die Anpassung von Gasfließraten, Betriebstemperatur und Plasma-Bedingungen können Ingenieure die endgültige Dicke, den Brechungsindex, die innere Spannung und die Härte des Films exakt bestimmen.

Die Kompromisse verstehen

Der Übergang zu Einzelwafer-Systemen war nicht ohne Kompromisse. Das Verständnis dieser Abwägungen ist entscheidend, um zu würdigen, warum dieser Schritt notwendig war.

Durchsatz vs. Gleichmäßigkeit

Der offensichtlichste Kompromiss ist der reine Wafer-Durchsatz. Ein Batch-Ofen konnte 100 Wafer gleichzeitig verarbeiten. Obwohl moderne Einzelwafer-Kammern sehr schnell sind, ist der Gesamtdurchsatz des Systems von Natur aus geringer.

Dies ist jedoch ein irreführender Vergleich. Die „Ausbeute“ – der Prozentsatz an brauchbaren, funktionierenden Chips – eines Einzelwafer-Systems ist bei fortschrittlichen Bauelementen weitaus höher, was seinen effektiven Durchsatz überlegen macht.

Kosten und Komplexität

Einzelwafer-Cluster-Tools sind erheblich komplexer und teurer als ihre Batch-Vorgänger. Sie erfordern fortschrittliche Vakuumtechnologie, hochentwickelte Steuerungselektronik und Robotik, um Wafer zwischen den Prozessmodulen zu bewegen.

Diese höheren Kosten sind der notwendige Preis für die Präzision, die zur Herstellung moderner CPUs, Speicherchips und anderer fortschrittlicher Prozessoren erforderlich ist.

Anwendung auf Ihr Ziel

Die Wahl zwischen diesen Technologiegenerationen wird ausschließlich durch die Empfindlichkeit des herzustellenden Bauelements bestimmt.

- Wenn Ihr Hauptaugenmerk auf modernster Prozesskontrolle und Filmschichtgleichmäßigkeit liegt: Das Einzelwafer-Cluster-Tool ist die einzig gangbare Option für die Herstellung fortschrittlicher VLSI/ULSI-Bauelemente.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenabscheidung für weniger kritische Anwendungen liegt: Ältere Batch-Systeme können weiterhin in Bereichen wie der Solarzellen- oder einigen MEMS-Fertigungen Anwendung finden, wo die Kosten pro Wafer wichtiger sind als die Gleichmäßigkeit im Nanometerbereich.

Letztendlich spiegelt die Entwicklung der PECVD-Technologie das unermüdliche Streben nach Präzision wider, das die gesamte Halbleiterindustrie kennzeichnet.

Zusammenfassungstabelle:

| Ära | Systemtyp | Schlüsselmerkmale | Hauptanwendungsfälle |

|---|---|---|---|

| Früh | Batch-Verarbeitung | Hoher Durchsatz, verarbeitet Dutzende Wafer | Massenproduktion einfacherer ICs, Solarzellen, einige MEMS |

| Modern | Einzelwafer-Cluster-Tool | Hohe Präzision, gleichmäßige Filmdeposition, individuelle Waferkontrolle | Fortschrittliche VLSI/ULSI-Bauelemente, CPUs, Speicherchips |

Rüsten Sie Ihr Labor mit den fortschrittlichen PECVD-Lösungen von KINTEK auf!

Arbeiten Sie an hochmoderner Halbleiterforschung oder -fertigung, die absolute Prozesskontrolle und Filmschichtgleichmäßigkeit erfordert? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie umfasst PECVD-Systeme, Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphäre-Öfen, ergänzt durch starke Fähigkeiten zur Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Präzision und Ausbeute in VLSI/ULSI-Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen