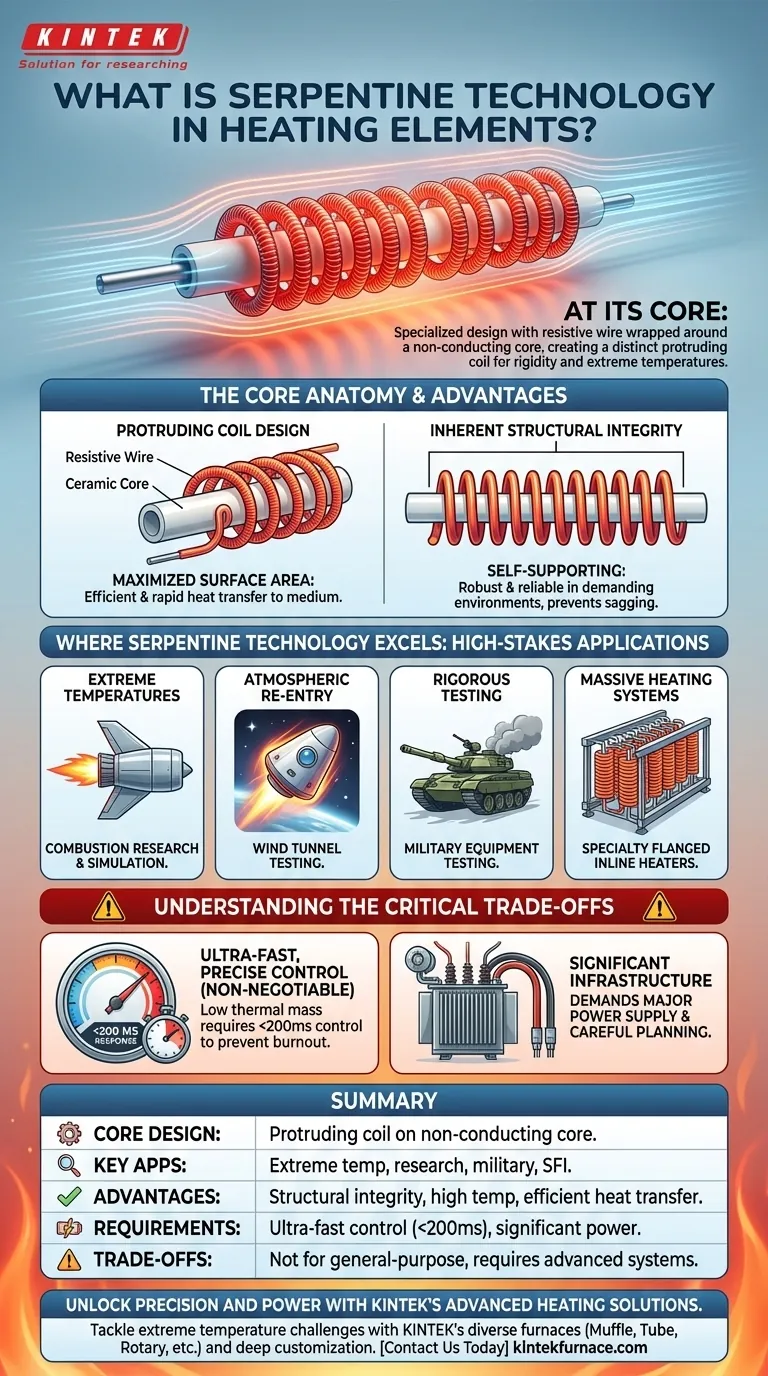

Im Kern ist die Serpentine-Technologie ein spezielles Design für elektrische Heizelemente, bei dem ein Widerstandsdraht um einen nichtleitenden Kern gewickelt wird. Dies erzeugt ein ausgeprägtes, hervorstehendes oder serpentinenförmiges Spulenmuster, das eine außergewöhnliche strukturelle Steifigkeit und die Fähigkeit bietet, bei sehr hohen Temperaturen zu arbeiten.

Die Serpentine-Technologie ist keine Universallösung für die Heizung. Es ist ein technisches System für extreme, hochriskante Anwendungen, bei denen hohe Temperaturen von größter Bedeutung sind, aber es ist kritisch auf eine ultraschnelle, präzise Temperaturregelung angewiesen, um eine Selbstzerstörung zu verhindern.

Die Kernanatomie eines Serpentine-Elements

Um zu verstehen, warum diese Technologie eingesetzt wird, müssen wir zunächst ihre einzigartige Konstruktion untersuchen. Sie unterscheidet sich grundlegend von gängigeren Heizelement-Designs.

Das hervorstehende Spulendesign

Das entscheidende Merkmal ist das Drahtelement selbst, das fest um einen Keramik- oder einen anderen nichtleitenden Kern gewickelt ist. Dies erzeugt eine steife, in sich geschlossene Spule, die in den Luft- oder Gasstrom ragt.

Dieses Design maximiert die Oberfläche des Heizdrahtes, die dem zu erhitzenden Medium ausgesetzt ist, was einen sehr effizienten und schnellen Wärmeübergang ermöglicht.

Inhärente strukturelle Integrität

Im Gegensatz zu vielen herkömmlichen Heizelementen, die komplexe interne Aufhängungssysteme benötigen, um Durchhängen oder Kurzschlüsse zu verhindern, ist die Struktur des Serpentine-Elements von Natur aus steif.

Diese selbsttragende Eigenschaft macht es robust und zuverlässig in anspruchsvollen physikalischen Umgebungen, da es seine Form und Integrität ohne zusätzliche Stützen beibehält.

Wo die Serpentine-Technologie glänzt: Hochriskante Anwendungen

Die einzigartigen Eigenschaften von Serpentine-Elementen machen sie für einen engen, aber kritischen Anwendungsbereich geeignet, in dem andere Technologien versagen.

Erreichen extremer Temperaturen

Diese Technologie ist eine primäre Wahl für Prozesse, die extrem hohe Luft- oder Gastemperaturen erfordern. Ihr robustes Design ermöglicht den zuverlässigen Betrieb unter Bedingungen, die weniger leistungsfähige Elemente schnell zerstören würden.

Häufige Anwendungsfälle sind die fortgeschrittene Verbrennungsforschung, die Simulation von Wiedereintrittsbedingungen in der Atmosphäre in Windkanälen und strenge Militärausrüstungstests.

Bau massiver Heizsysteme

Einzelne Serpentine-Elemente können zu sehr großen Anordnungen, bekannt als Specialty Flanged Inline (SFI)-Heizgeräte, zusammengebaut werden.

Diese Systeme können immense thermische Energie für großtechnische industrielle Prozesse liefern und bilden den Kern massiver Luft- und Gasheizinfrastrukturen.

Die kritischen Kompromisse verstehen

Die hohe Leistung der Serpentine-Technologie geht mit erheblichen und nicht verhandelbaren Betriebsanforderungen einher. Das Ignorieren dieser Einschränkungen führt zu schnellem und katastrophalem Versagen.

Die nicht verhandelbare Notwendigkeit präziser Kontrolle

Dies ist die größte Schwachstelle der Technologie. Die Elemente haben eine sehr geringe thermische Masse und reagieren unglaublich schnell, was ein Steuerungssystem mit einer Reaktionszeit von 200 Millisekunden oder schneller erfordert.

Ohne diese präzise, schnelle Steuerung kann das Element leicht überhitzen und in Bruchteilen einer Sekunde durchbrennen. Es ist ein Hochleistungsmotor, der einen ebenso leistungsstarken Computer zu seiner Steuerung benötigt.

Erhebliche Infrastrukturanforderungen

Der Einsatz von großflächigen Serpentine-Heizgeräten, insbesondere SFI-Einheiten, ist ein großes Unterfangen. Diese Systeme erfordern eine erhebliche Strominfrastruktur, um ihre hohe Leistung zu unterstützen.

Dies ist keine einfache „Plug-and-Play“-Lösung; es erfordert eine sorgfältige Planung der Stromversorgung, Transformatoren und Steuerschaltkreise.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihrem spezifischen Ziel und Ihren betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Simulation extremer Temperaturen liegt: Die Serpentine-Technologie ist eine führende Wahl, vorausgesetzt, Sie können die erforderlichen Hochgeschwindigkeits-Steuerungssysteme entwerfen und implementieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Prozesswärme liegt: Nachsichtigere und weniger komplexe Technologien, wie Rohrheizkörper oder Patronenheizkörper, sind fast immer eine praktischere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit in einer Umgebung mit hohem Durchfluss liegt: Die inhärente strukturelle Steifigkeit von Serpentine-Elementen macht sie zu einem starken Kandidaten, der aufgrund seiner physikalischen Robustheit eine Untersuchung wert ist.

Letztendlich geht es beim Verständnis der Serpentine-Technologie darum, ihre Leistungsfähigkeit in speziellen Szenarien zu erkennen und gleichzeitig ihre anspruchsvollen Betriebsanforderungen zu respektieren.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kerndesign | Widerstandsdraht, der um einen nichtleitenden Kern gewickelt ist, wodurch ein hervorstehendes Spulenmuster für hohe strukturelle Steifigkeit und effizienten Wärmeübergang entsteht. |

| Schlüsselanwendungen | Extremtemperaturprozesse wie Verbrennungsforschung, Windkanalsimulationen, Militärtests und großtechnische industrielle Heizsysteme (z. B. SFI-Heizgeräte). |

| Vorteile | Außergewöhnliche strukturelle Integrität, Fähigkeit zum Betrieb bei sehr hohen Temperaturen, effizienter Wärmeübergang durch maximierte Oberfläche und Eignung für große Anordnungen. |

| Kritische Anforderungen | Ultraschnelle, präzise Temperaturregelung (Reaktionszeit ≤ 200 ms) zur Vermeidung von Durchbrennen; erhebliche Strominfrastruktur für großflächige Einsätze. |

| Kompromisse | Nicht für allgemeine Heizzwecke geeignet; erfordert fortschrittliche Steuerungssysteme und sorgfältige Planung, wodurch es für nicht spezialisierte Anwendungen weniger praktisch ist. |

Erschließen Sie Präzision und Leistung mit den fortschrittlichen Heizlösungen von KINTEK

Stellen Sie sich extremen Temperaturanforderungen in Ihrem Labor oder Industrieprozess? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie robuste Heizelemente für hochriskante Anwendungen oder maßgeschneiderte Systeme für anspruchsvolle Umgebungen benötigen, KINTEK liefert Zuverlässigkeit und Innovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Abläufe verbessern und Ihre Projekte vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen