In Fachbegriffen ist Aluminiumoxid (Al₂O₃) eine synthetische Verbindung, die für ihre Härte und Stabilität geschätzt wird. Es kommt in dieser reinen Form nicht natürlich vor, sondern wird am häufigsten aus einem Roherz namens Bauxit gewonnen. In seinem raffinierten Zustand ist Aluminiumoxid ein feines, weißes, körniges Pulver, das wie gewöhnliches Speisesalz aussieht und als primärer Ausgangsstoff für die Herstellung von Aluminiummetall dient.

Obwohl es oft nur als ein Schritt bei der Aluminiumherstellung angesehen wird, liegt die wahre Bedeutung von Aluminiumoxid in seiner doppelten Identität. Es ist sowohl der kritische Zwischenrohstoff für die gesamte Aluminiumindustrie als auch, für sich genommen, eine Hochleistungskeramik, die in unzähligen fortschrittlichen Anwendungen eingesetzt wird.

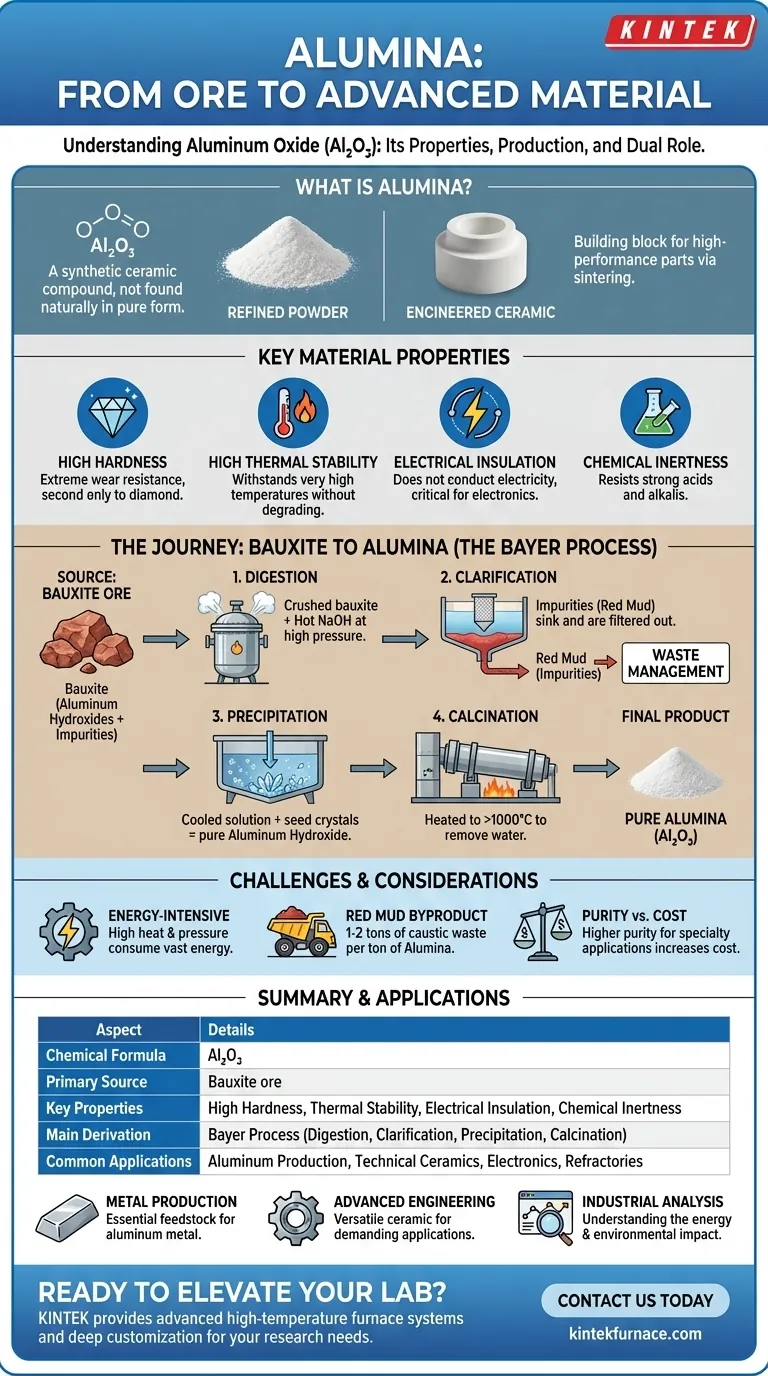

Was ist Aluminiumoxid? Ein tieferer Einblick

Das Verständnis von Aluminiumoxid beginnt mit seinen grundlegenden Eigenschaften. Es ist weit mehr als nur ein Pulver; es ist ein Ingenieurmaterial mit einer spezifischen chemischen Identität und einer einzigartigen Reihe von Leistungsmerkmalen, die es wertvoll machen.

Chemische Zusammensetzung und Form

Aluminiumoxid ist der gebräuchliche Name für Aluminiumoxid, eine chemische Verbindung mit der Formel Al₂O₃. Es ist ein keramisches Material, d.h. ein anorganischer, nichtmetallischer Feststoff. Während seine raffinierte Form ein Pulver ist, ist dieses Pulver der Baustein zur Herstellung dichter, harter Keramikteile durch Prozesse wie das Sintern.

Wichtige Materialeigenschaften

Der Grund, warum Aluminiumoxid so weit verbreitet ist, liegt in seiner außergewöhnlichen Kombination von Eigenschaften. Es zeigt:

- Hohe Härte: Es ist extrem hart und verschleißfest, nur Diamant ist unter den gebräuchlichen Materialien härter.

- Hohe thermische Stabilität: Es kann sehr hohen Temperaturen standhalten, ohne sich zu zersetzen oder zu schmelzen, was es zu einem ausgezeichneten feuerfesten Material macht.

- Elektrische Isolation: Es leitet auch bei hohen Temperaturen keinen Strom, was für elektronische Komponenten entscheidend ist.

- Chemische Inertheit: Es widersteht dem Angriff der meisten starken Säuren und Laugen, wodurch es ideal für den Umgang mit korrosiven Substanzen ist.

Der Weg von Bauxit zu Aluminiumoxid

Reines Aluminiumoxid wird nicht direkt aus dem Boden abgebaut. Es muss chemisch aus seiner primären Quelle, dem Bauxiterz, durch einen großtechnischen Industrieprozess extrahiert und raffiniert werden.

Die Quelle: Bauxiterz

Bauxit ist ein Sedimentgestein und die weltweit wichtigste Quelle für Aluminium. Es kommt typischerweise in den oberen Bodenschichten tropischer und subtropischer Regionen vor. Bauxit ist kein einheitliches Material; es ist eine Mischung aus Aluminiumhydroxidmineralien, Eisenoxiden (die ihm eine rötliche Farbe verleihen) und anderen Verunreinigungen wie Siliziumdioxid.

Das Bayer-Verfahren: Eine notwendige Raffination

Um reines Aluminiumoxid zu isolieren, muss das Bauxiterz dem Bayer-Verfahren unterzogen werden. Dies ist ein vierstufiges chemisches Verfahren:

- Aufschluss: Das zerkleinerte Bauxit wird mit einer heißen Natronlauge (Ätznatron) vermischt. Unter hohem Druck und hoher Temperatur lösen sich die Aluminiumhydroxide auf und bilden eine Natriumaluminatlösung.

- Klärung: Die Mischung wird in Absetzbecken geleitet, wo die unlöslichen Verunreinigungen – hauptsächlich Eisenoxide und Siliziumdioxid, zusammen als „Rotschlamm“ bekannt – zu Boden sinken und abgefiltert werden.

- Fällung: Die klare Natriumaluminatlösung wird gekühlt und mit Aluminiumhydroxidkristallen geimpft. Dies führt zur Ausfällung von reinem Aluminiumhydroxid aus der Lösung.

- Kalzinierung: Die festen Aluminiumhydroxidkristalle werden gewaschen und anschließend in einem großen Ofen auf über 1.000 °C (1.800 °F) erhitzt. Dieser Prozess, Kalzinierung genannt, treibt die Wassermoleküle aus und hinterlässt ein feines, reines weißes Pulver: Aluminiumoxid oder Aluminiumoxid.

Die Kompromisse und Herausforderungen verstehen

Die Produktion von Aluminiumoxid ist eine Meisterleistung der industriellen Chemie, aber sie ist nicht ohne erhebliche betriebliche und ökologische Überlegungen.

Der energieintensive Charakter der Produktion

Das Bayer-Verfahren ist sehr energieintensiv. Die Aufrechterhaltung der hohen Temperaturen und Drücke, die für die Aufschluss- und Kalzinierungsschritte erforderlich sind, verbraucht enorme Mengen an Energie, was einen großen Betriebskostenfaktor und einen erheblichen Beitrag zum CO2-Fußabdruck des Materials darstellt.

Umgang mit dem Nebenprodukt „Rotschlamm“

Für jede Tonne produziertes Aluminiumoxid fallen etwa ein bis zwei Tonnen Rotschlamm als Abfall an. Diese ätzende und salzhaltige Schlämme stellt eine große Umweltbelastung für die Industrie dar und erfordert ein sorgfältiges und kostspieliges Management in großen Auffangbecken.

Reinheit bestimmt Anwendung und Kosten

Nicht jedes Aluminiumoxid ist gleich. Das für die Aluminiumproduktion verwendete handelsübliche „Hüttenkvalitäts“-Aluminiumoxid hat eine Reinheit von über 99 %. Spezialanwendungen wie Elektronik oder medizinische Implantate erfordern jedoch noch höhere Reinheiten (99,9 % oder mehr), was zusätzliche Raffinationsschritte erfordert und die Endkosten erheblich erhöht.

Anwendung auf Ihr Ziel

Ihre Perspektive auf Aluminiumoxid hängt vollständig von Ihrem Ziel ab. Es kann als einfacher Rohstoff, als komplexe Keramik oder als Produkt eines herausfordernden Industrieprozesses betrachtet werden.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Metallproduktion liegt: Betrachten Sie Aluminiumoxid als den wesentlichen Rohstoff für die Herstellung von Aluminiummetall, wobei Konsistenz und Kosten die wichtigsten Faktoren sind.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Materialentwicklung liegt: Erkennen Sie Aluminiumoxid als vielseitige technische Keramik an, die für ihre Härte, Temperaturbeständigkeit und elektrische Isolation in anspruchsvollen Anwendungen geschätzt wird.

- Wenn Ihr Hauptaugenmerk auf der industriellen oder Umweltanalyse liegt: Verstehen Sie, dass die Gewinnung von Aluminiumoxid ein energieintensiver Prozess ist, der durch die Effizienz des Bayer-Verfahrens und die Herausforderung des Managements seines Rotschlamm-Nebenprodukts definiert wird.

Letztendlich ist Aluminiumoxid ein grundlegendes Material, das sowohl das Herzstück der globalen Aluminiumindustrie als auch ein Eckpfeiler moderner Hochleistungskeramiken ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Chemische Formel | Al₂O₃ |

| Primäre Quelle | Bauxiterz |

| Schlüsseleigenschaften | Hohe Härte, thermische Stabilität, elektrische Isolation, chemische Inertheit |

| Hauptgewinnungsprozess | Bayer-Verfahren (Aufschluss, Klärung, Fällung, Kalzinierung) |

| Gängige Anwendungen | Aluminiumproduktion, technische Keramiken, Elektronik, Feuerfestmaterialien |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit modernsten Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen zu beliefern. Unsere starke, tiefe Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision