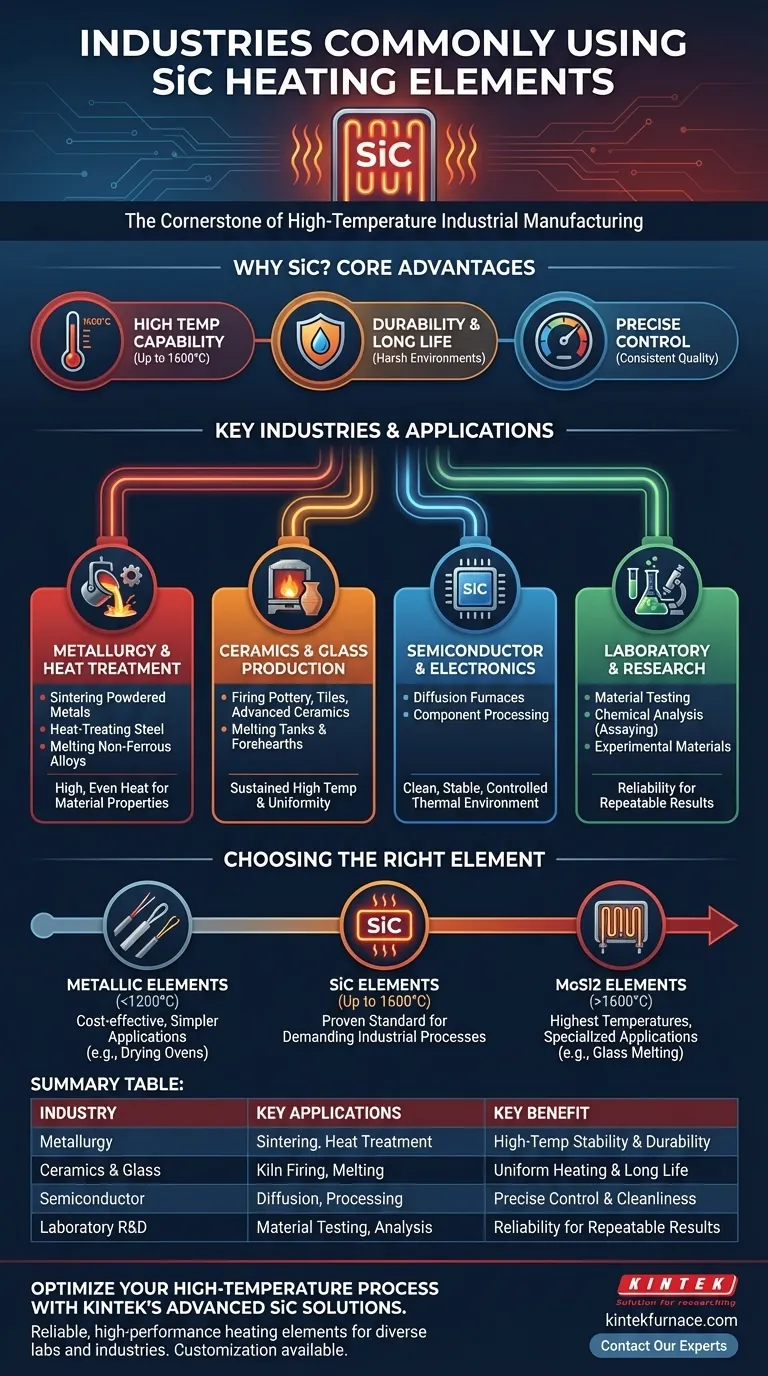

Kurz gesagt sind Siliziumkarbid (SiC)-Heizelemente ein Eckpfeiler der industriellen Hochtemperaturfertigung. Sie werden am häufigsten in der Metallurgie, Keramik, Glasproduktion, Halbleiterfertigung und in Laborforschungsbereichen eingesetzt, wo eine konstante, hohe Heizleistung in rauen Umgebungen entscheidend ist.

Der Hauptgrund für die weite Verbreitung von SiC-Elementen ist ihre einzigartige Kombination aus Hochtemperaturfähigkeit, langer Lebensdauer und Beständigkeit gegen Thermoschock und chemische Angriffe. Dies macht sie zur Standardwahl für Prozesse, die extreme Zuverlässigkeit und Präzision erfordern.

Warum SiC ein Standard für Hochtemperaturprozesse ist

Die Wahl eines Heizelements wird von den Anforderungen des Prozesses bestimmt. SiC-Elemente sind zu einem Industriestandard geworden, da sie die grundlegenden Herausforderungen des Betriebs von Öfen und Brennöfen bei extremen Temperaturen über lange Zeiträume lösen.

Außergewöhnliche Temperaturbeständigkeit

SiC-Elemente arbeiten zuverlässig bei sehr hohen Temperaturen, oft bis zu 1600 °C (2912 °F). Diese Fähigkeit ist unerlässlich für energieintensive Prozesse wie das Schmelzen, Sintern und Schmieden von Metallen und Keramiken.

Haltbarkeit in rauen Umgebungen

Industrieöfen enthalten oft reaktive chemische Atmosphären. SiC ist sehr widerstandsfähig gegen Oxidation und chemischen Verschleiß, wodurch es im Gegensatz zu einigen metallischen Elementen konstant ohne schnelle Degradation funktioniert.

Lange Lebensdauer und Zuverlässigkeit

Die robuste Natur von SiC führt direkt zu einer längeren Betriebslebensdauer. Für Industrien, die 24/7 laufen, bedeutet dies weniger häufigen Austausch, reduzierte Wartungsstillstände und niedrigere Gesamtbetriebskosten.

Präzise Temperaturregelung

Die Herstellung fortschrittlicher Materialien wie Halbleiter oder technischer Keramiken erfordert eine exakte Temperaturgleichmäßigkeit und -regelung. SiC-Elemente ermöglichen das präzise Wärmemanagement, das zur Erzielung einer gleichbleibenden Produktqualität erforderlich ist.

Wichtige industrielle Anwendungen und Prozesse

Die Eigenschaften von SiC machen es für spezifische, hochwertige Fertigungs- und Forschungsaktivitäten in mehreren Schlüsselindustrien unverzichtbar.

Metallurgie und Wärmebehandlung

In der Metallurgie werden SiC-Elemente für Prozesse wie das Sintern von Pulvermetallen, die Wärmebehandlung von Stahlkomponenten und das Schmelzen von Nichteisenlegierungen eingesetzt. Ihre Fähigkeit, hohe, gleichmäßige Wärme zu liefern, ist entscheidend für die Erzielung der gewünschten Materialeigenschaften.

Keramik- und Glasherstellung

Das Brennen von Öfen für Töpferwaren, Fliesen und fortschrittliche Keramiken basiert auf SiC-Elementen. In der Glasproduktion werden sie in Schmelzwannen und Vorherden eingesetzt und liefern die anhaltend hohen Temperaturen, die zum Erzeugen und Formen von geschmolzenem Glas erforderlich sind.

Halbleiter- und Elektronikproduktion

Die Herstellung von Halbleitern und anderen elektronischen Komponenten umfasst Diffusionsöfen und andere Wärmebehandlungsschritte. SiC bietet die saubere, stabile und kontrollierte thermische Umgebung, die für diese empfindlichen Vorgänge erforderlich ist.

Labor- und Forschungsumgebungen

Forschungs- und Entwicklungslabore verwenden SiC-Elemente in Öfen für Materialtests, chemische Analysen (Assay) und die Herstellung experimenteller Materialien. Ihre Zuverlässigkeit macht sie ideal für wiederholbare wissenschaftliche Arbeiten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist SiC nicht die einzige Option für Hochtemperaturheizung. Das Verständnis seines Kontextes hilft, seinen idealen Anwendungsfall zu klären.

Vergleich mit MoSi2-Elementen

Für Anwendungen, die noch höhere Temperaturen (über 1600 °C) erfordern, werden oft Molybdändisilizid (MoSi2)-Elemente verwendet. MoSi2 kann Temperaturen über 1800 °C erreichen, kann aber empfindlicher auf spezifische Ofenatmosphären reagieren.

Einschränkungen und Überlegungen

SiC-Elemente sind ein Keramikmaterial und können spröde sein, was eine sorgfältige Handhabung und Installation erfordert. Ihr elektrischer Widerstand nimmt auch mit dem Alter allmählich zu, was durch ein leistungsfähiges Leistungsregelsystem gesteuert werden muss, um eine konstante Leistung aufrechtzuerhalten.

Wann andere Elemente besser geeignet sind

Für industrielle Prozesse mit niedrigeren Temperaturen (z. B. unter 1200 °C) sind einfachere und kostengünstigere metallische Heizelemente wie Draht-, Rohr- oder Bandheizungen oft die praktischere Wahl für Anwendungen wie Trockenöfen oder die Kunststoffproduktion.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Elements erfordert die Abstimmung seiner Fähigkeiten auf Ihre spezifischen betrieblichen Anforderungen und Temperaturziele.

- Wenn Ihr Hauptaugenmerk auf zuverlässiger Hochtemperaturstabilität (bis zu 1600 °C) für anspruchsvolle industrielle Prozesse liegt: SiC-Elemente sind der bewährte Standard für Anwendungen wie Metallbehandlung und Keramikbrennen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der absolut höchsten Temperaturen (über 1600 °C) für spezielle Anwendungen liegt: Sie sollten Molybdändisilizid (MoSi2)-Elemente evaluieren, die sich hervorragend für Glasschmelzen und fortschrittliche Materialforschung eignen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Heizung für Anwendungen mit niedrigeren Temperaturen (unter 1200 °C) liegt: Einfachere metallische Heizelemente sind in der Regel die effizienteste und wirtschaftlichste Lösung.

Letztendlich ist das Verständnis der unterschiedlichen Eigenschaften jedes Heizelementtyps der Schlüssel zur Optimierung der Leistung, Zuverlässigkeit und Effizienz Ihres thermischen Prozesses.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Hauptvorteil von SiC |

|---|---|---|

| Metallurgie | Sintern, Wärmebehandlung, Legierungsschmelzen | Hochtemperaturstabilität & Haltbarkeit |

| Keramik & Glas | Ofenbrennen, Glasschmelzwannen | Gleichmäßige Erwärmung & lange Lebensdauer |

| Halbleiter | Diffusionsöfen, Komponentenverarbeitung | Präzise Steuerung & saubere Umgebung |

| Laborforschung & -entwicklung | Materialprüfung, chemische Analyse | Zuverlässigkeit für wiederholbare Ergebnisse |

Optimieren Sie Ihren Hochtemperaturprozess mit den fortschrittlichen SiC-Heizlösungen von KINTEK.

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore und Industrien mit zuverlässigen, leistungsstarken Heizelementen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen thermischen Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere SiC-Lösungen Ihre Effizienz und Zuverlässigkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze