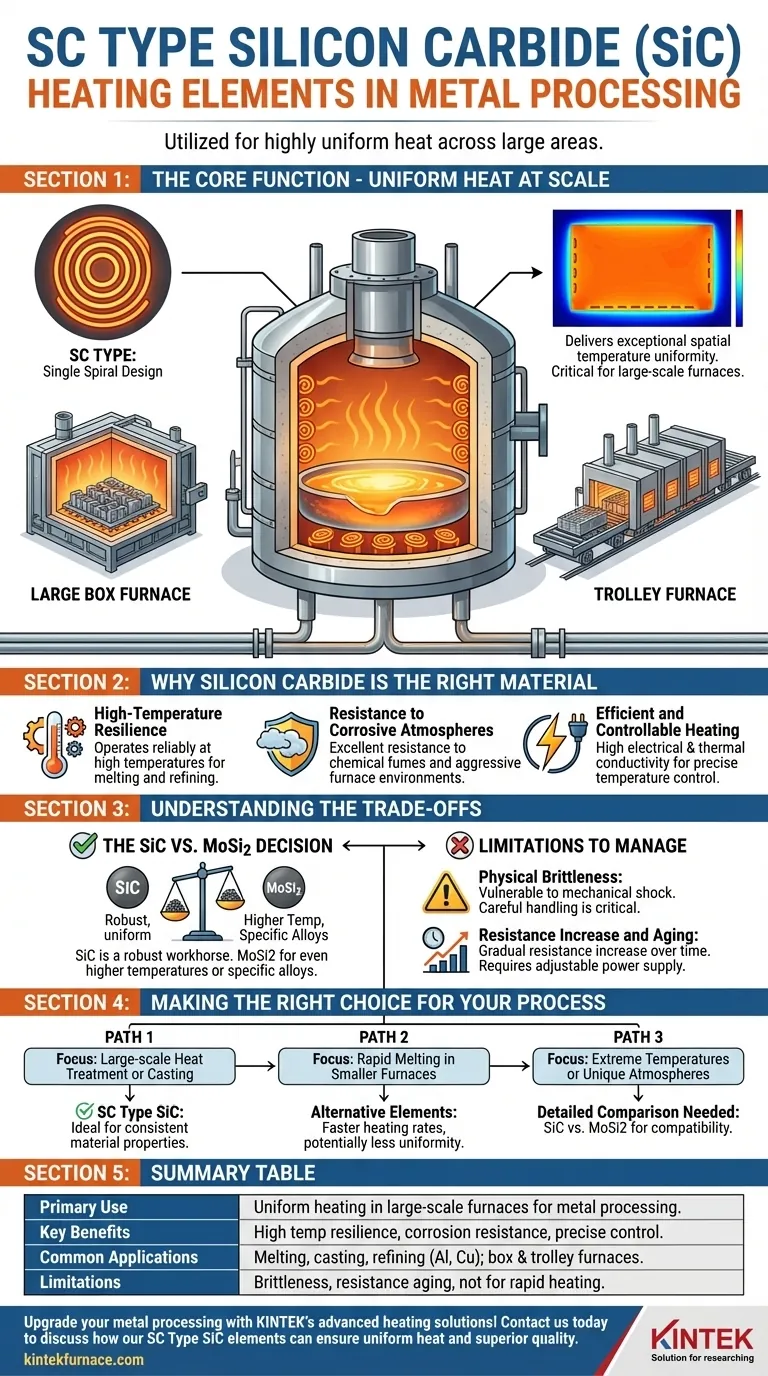

In der Metallverarbeitung werden SC-Typ Siliziumkarbid (SiC)-Heizelemente aufgrund ihrer Fähigkeit eingesetzt, eine sehr gleichmäßige Wärme über große Flächen zu liefern. Sie sind unerlässlich in Öfen, die zum Schmelzen, Gießen und Raffinieren von Nichteisenmetallen wie Aluminium und Kupfer verwendet werden, wo eine konstante Temperatur entscheidend für die Sicherstellung der Materialqualität und Prozessstabilität ist.

Der Begriff „SC-Typ“ bezieht sich auf eine Einzelspiralen-Konfiguration, ein spezifisches Design, das für einen primären Zweck entwickelt wurde: die Bereitstellung einer außergewöhnlichen räumlichen Temperaturgleichmäßigkeit. Dies macht es zur idealen Wahl für große Öfen, bei denen eine gleichmäßige Erwärmung wichtiger ist als die reine Heizgeschwindigkeit.

Die Kernfunktion: Gleichmäßige Wärme im großen Maßstab

Der Hauptwert des SC-Typ-Elements in der Metallurgie liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern auch in seiner Fähigkeit, eine stabile, homogene thermische Umgebung zu schaffen. Dies ist ein direktes Ergebnis seines spezifischen Designs.

Was „SC-Typ“ bedeutet: Das Einzelspiralen-Design

Die Bezeichnung „SC“ ist eine Abkürzung für Single Spiral (Einzelspirale). Dies bezieht sich auf die physische Konstruktion des Heizelements.

Diese Spiralenkonfiguration ist optimiert, um Wärme gleichmäßig über eine große Oberfläche abzustrahlen und so die Temperaturunterschiede zu minimieren, die zwischen verschiedenen Punkten in einem großen Ofen auftreten können.

Die Bedeutung der räumlichen Temperaturgleichmäßigkeit

In der Metallverarbeitung können inkonsistente Temperaturen zu erheblichen Qualitätsproblemen führen, wie z. B. ungleichmäßiger Kornstruktur, inneren Spannungen in Gussteilen oder unvollständiger Raffination.

SC-Typ-Elemente werden entlang des Bodens oder der Seiten großer Öfen platziert, um eine große, konstante Heizzone zu schaffen. Dies stellt sicher, dass die gesamte Metallcharge die gleichen thermischen Bedingungen erfährt, was zu vorhersehbaren und qualitativ hochwertigen Ergebnissen führt.

Typische Ofenanwendungen

Aufgrund ihrer gleichmäßigen Heizeigenschaften sind SC-Typ-Elemente am häufigsten in großen Industrieöfen zu finden.

Dazu gehören große Kammeröfen zur Wärmebehandlung großer Bauteile und Wagenöfen, bei denen Produkte durch ausgedehnte, präzise gesteuerte Heizzonen bewegt werden.

Warum Siliziumkarbid das richtige Material ist

Die Wahl von Siliziumkarbid als Basismaterial ist ebenso wichtig wie das Spiralendesign des SC-Typs. Die inhärenten Eigenschaften des Materials machen es einzigartig geeignet für die raue Umgebung der Metallverarbeitung.

Hochtemperatur-Beständigkeit

SiC-Elemente können zuverlässig bei den hohen Temperaturen betrieben werden, die zum Schmelzen und Raffinieren von Metallen erforderlich sind, und liefern die notwendige Energie für diese anspruchsvollen Prozesse, ohne schnell zu verschleißen.

Beständigkeit gegen korrosive Atmosphären

Das Schmelzen und Raffinieren von Metallen kann Dämpfe freisetzen und chemisch aggressive Atmosphären im Ofen erzeugen. Die keramische Natur von Siliziumkarbid bietet eine ausgezeichnete Beständigkeit gegen diese Korrosion und gewährleistet eine längere Lebensdauer im Vergleich zu vielen metallischen Elementen.

Effizientes und steuerbares Heizen

SiC bietet eine Kombination aus hoher elektrischer Leitfähigkeit und guter Wärmeleitfähigkeit. Dies ermöglicht es, elektrische Energie effizient in Wärme umzuwandeln und diese effektiv zu verteilen, was eine präzise Temperaturregelung ermöglicht.

Die Kompromisse verstehen

Obwohl SC-Typ SiC-Elemente sehr effektiv sind, sind sie keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur richtigen Anwendung.

Die SiC vs. MoSi2 Entscheidung

Siliziumkarbid ist eines der beiden häufigsten Hochtemperaturelemente, neben Molybdändisilizid (MoSi2). Während SiC ein robustes Arbeitspferd ist, können MoSi2-Elemente oft noch höhere Temperaturen erreichen und für spezifische Hochtemperaturlegierungen oder -prozesse erforderlich sein. Die beste Wahl hängt von den spezifischen Temperatur- und Atmosphärenanforderungen Ihrer Anwendung ab.

Physische Brüchigkeit

Wie alle keramischen Materialien sind SiC-Heizelemente spröde. Sie sind anfällig für Schäden durch mechanische Stöße oder Aufprall. Eine sorgfältige Handhabung während der Ofeninstallation und -wartung ist absolut entscheidend, um Brüche zu vermeiden.

Widerstandserhöhung und Alterung

Im Laufe ihrer Betriebszeit erfahren SiC-Elemente einen allmählichen Anstieg des elektrischen Widerstands. Diese „Alterung“ ist ein natürlicher Prozess, der gesteuert werden muss. Das Stromversorgungssystem für den Ofen muss in der Lage sein, seine Ausgangsspannung anzupassen, um diese Änderung zu kompensieren und eine konstante Leistungsabgabe aufrechtzuerhalten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Heizelementstrategie erfordert die Abstimmung der Stärken des Elements mit Ihrem spezifischen metallurgischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Wärmebehandlung oder dem Gießen liegt: Die überlegene Temperaturgleichmäßigkeit des SC-Typs macht ihn zur idealen Wahl, um konsistente Materialeigenschaften über große Chargen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen in kleineren Öfen liegt: Eine andere Elementkonfiguration oder -art könnte schnellere Aufheizraten bieten, möglicherweise jedoch auf Kosten einer gewissen Gleichmäßigkeit.

- Wenn Ihr Prozess extreme Temperaturen oder einzigartige Atmosphären beinhaltet: Sie müssen einen detaillierten Vergleich zwischen Siliziumkarbid- und Molybdändisilizid-Elementen durchführen, um Materialkompatibilität und Langlebigkeit sicherzustellen.

Letztendlich ist das Verständnis des direkten Zusammenhangs zwischen dem physikalischen Design eines Elements und seiner thermischen Leistung der Schlüssel zur Entwicklung eines zuverlässigen und effizienten Heizprozesses.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptverwendung | Gleichmäßige Erwärmung in Großöfen für die Metallverarbeitung |

| Hauptvorteile | Hohe Temperaturbeständigkeit, Korrosionsbeständigkeit, präzise Steuerung |

| Häufige Anwendungen | Schmelzen, Gießen, Raffinieren von Aluminium, Kupfer; Kammer- und Wagenöfen |

| Einschränkungen | Brüchigkeit, Widerstandsalterung, nicht ideal für schnelles Aufheizen |

Verbessern Sie Ihre Metallverarbeitung mit den fortschrittlichen Heizlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SC-Typ SiC-Elemente eine gleichmäßige Wärme und überragende Qualität in Ihren Prozessen gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung