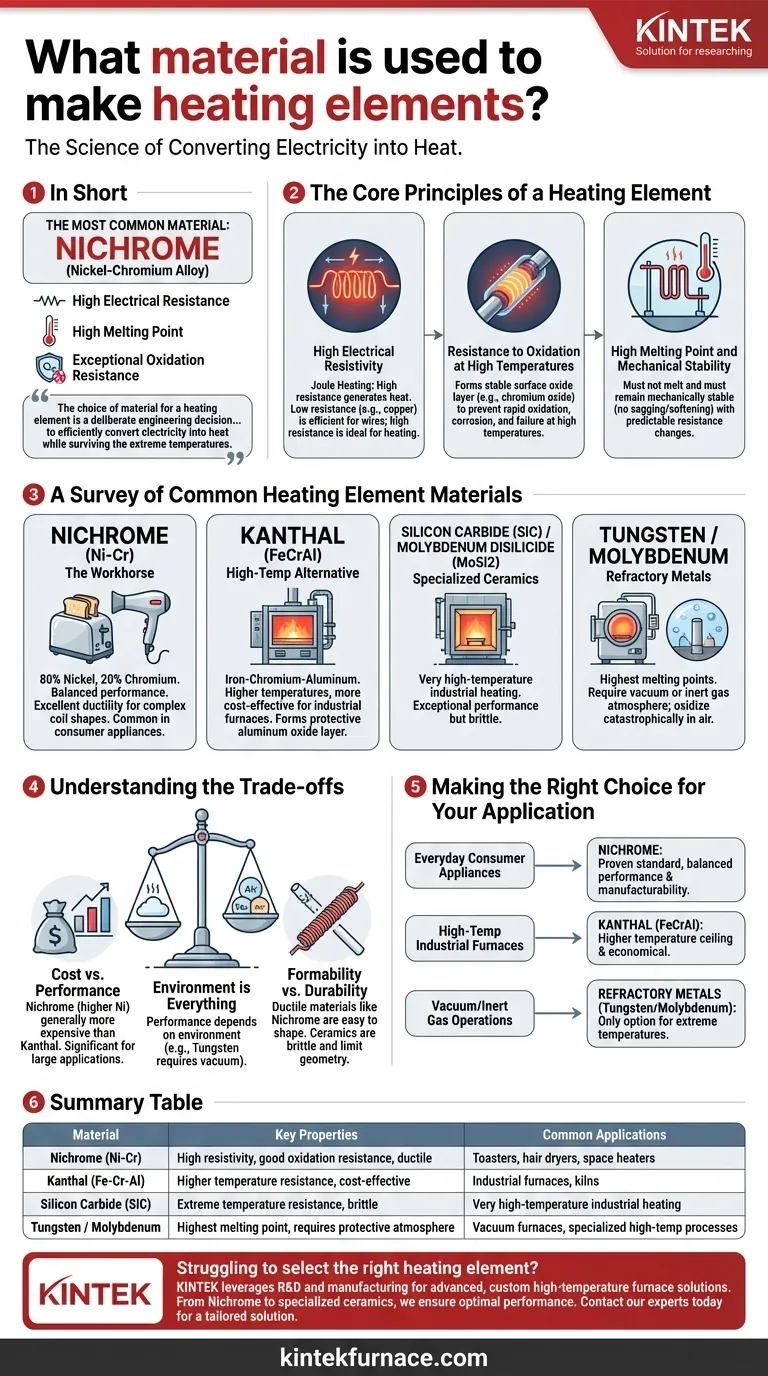

Kurz gesagt, das gebräuchlichste Material für Heizelemente ist Nichrom, eine Legierung, die hauptsächlich aus Nickel und Chrom besteht. Diese spezielle Legierung wird bevorzugt, da sie eine einzigartige Kombination aus hohem elektrischem Widerstand, einem hohen Schmelzpunkt und einer außergewöhnlichen Fähigkeit zur Oxidationsbeständigkeit bei Rotglut aufweist.

Die Wahl des Materials für ein Heizelement ist nicht willkürlich; es ist eine bewusste technische Entscheidung. Die Kernherausforderung besteht darin, eine Substanz zu finden, die Elektrizität effizient in Wärme umwandeln kann und gleichzeitig den extremen Temperaturen und der oxidativen Belastung ihres eigenen Betriebs standhält.

Die Grundprinzipien eines Heizelements

Um zu verstehen, warum bestimmte Materialien verwendet werden, müssen wir zunächst die grundlegenden Anforderungen für die Umwandlung von Elektrizität in kontrollierte Wärme verstehen. Das ideale Material muss drei physikalische Herausforderungen meistern.

Hoher elektrischer spezifischer Widerstand

Ein Heizelement funktioniert nach dem Prinzip der Jouleschen Wärme. Wenn elektrischer Strom durch ein Material mit Widerstand fließt, wird die elektrische Energie in thermische Energie oder Wärme umgewandelt.

Materialien mit geringem Widerstand, wie Kupfer, eignen sich hervorragend für Drähte, da sie Elektrizität effizient mit minimalem Wärmeverlust übertragen. Für ein Heizelement ist das Gegenteil erwünscht. Ein Material mit hohem Widerstand ist erforderlich, um effektiv Wärme zu erzeugen.

Oxidationsbeständigkeit bei hohen Temperaturen

Dies ist die kritischste Eigenschaft. Die meisten Metalle reagieren bei Erhitzung auf Hunderte oder Tausende von Grad in Gegenwart von Luft schnell mit Sauerstoff – sie oxidieren, korrodieren und fallen schnell aus.

Die besten Heizelementmaterialien, wie Nichrom, bilden eine dünne, stabile und haftende Oxidschicht auf ihrer Oberfläche (in diesem Fall Chromoxid). Diese Schicht wirkt wie eine Schutzhaut, verhindert weitere Oxidation und ermöglicht es dem Element, Tausende von Stunden bei hohen Temperaturen zu arbeiten.

Hoher Schmelzpunkt und mechanische Stabilität

Das Material darf offensichtlich bei seiner Betriebstemperatur nicht schmelzen. Es muss auch mechanisch stabil bleiben, was bedeutet, dass es nicht übermäßig weich wird, sich dehnt oder durchhängt, was zu einem Ausfall führen könnte.

Schließlich sollte sein Widerstand bei Temperaturänderungen relativ konstant bleiben. Dies gewährleistet, dass die Wärmeabgabe während seines gesamten Betriebszyklus vorhersagbar und stabil ist.

Ein Überblick über gängige Heizelementmaterialien

Obwohl Nichrom das bekannteste ist, erfordern unterschiedliche Anwendungen unterschiedliche Materialien, die jeweils eine einzigartige Balance der Eigenschaften bieten.

Das Arbeitstier: Nichrom (Nickel-Chrom)

Bestehend aus ungefähr 80 % Nickel und 20 % Chrom, ist Nichrom die Standardwahl für eine Vielzahl von Verbraucher- und Gewerbegeräten wie Toaster, Haartrockner und Heizlüfter.

Seine Beliebtheit rührt von seiner ausgezeichneten Balance aus hohem spezifischem Widerstand, starker Oxidationsbeständigkeit und guter Duktilität her, was es ermöglicht, es leicht zu Draht zu ziehen und zu Spulen zu formen.

Die Hochtemperatur-Alternative: Kanthal (FeCrAl)

Kanthal ist ein Handelsname für eine Familie von Eisen-Chrom-Aluminium-Legierungen. Diese Materialien halten noch höheren Temperaturen als Nichrom stand und sind oft die kostengünstigere Wahl für anspruchsvolle Anwendungen.

Sie sind der Standard für elektrische Industrieöfen und Brennöfen bei hohen Temperaturen. Ihre überlegene Leistung ergibt sich aus der Bildung einer hochschützenden Aluminiumoxidschicht.

Spezialisierte Materialien für extreme Bedingungen

Für Anwendungen, die über die Fähigkeiten von Nichrom oder Kanthal hinausgehen, greifen Ingenieure auf noch exotischere Materialien zurück.

- Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind keramische Materialien, die bei sehr hohen industriellen Temperaturen eingesetzt werden und eine außergewöhnliche Leistung, aber eine höhere Sprödigkeit bieten.

- Wolfram und Molybdän sind hochschmelzende Metalle mit extrem hohen Schmelzpunkten. Sie oxidieren jedoch in Gegenwart von Luft bei hohen Temperaturen katastrophal und müssen in einem Vakuum oder einer schützenden, inerten Gasatmosphäre verwendet werden.

Die Kompromisse verstehen

Es gibt nicht das eine „beste“ Material; es gibt nur das beste Material für eine bestimmte Aufgabe. Die Wahl beinhaltet immer das Abwägen konkurrierender Faktoren.

Kosten vs. Leistung

Nichrom, das einen hohen Nickelanteil enthält, ist im Allgemeinen teurer als Kanthal (FeCrAl)-Legierungen. Für ein einfaches Gerät mag dieser Kostenfaktor vernachlässigbar sein, aber für einen großen Industrieofen kann der Unterschied erheblich sein.

Die Umgebung ist alles

Die Leistung eines Materials hängt vollständig von seiner Betriebsumgebung ab. Wolfram ist eines der leistungsstärksten verfügbaren Heizelemente, wird aber in einer sauerstoffreichen Umgebung unbrauchbar. Graphit ist ein ausgezeichneter Leiter, verbrennt aber an der Luft.

Formbarkeit vs. Haltbarkeit

Duktile Materialien wie Nichrom lassen sich leicht in die komplexen Spulenformen bringen, die für viele Geräte erforderlich sind. Im Gegensatz dazu können höherwertige Alternativen wie Kanthal oder Keramikelemente spröder und schwieriger zu verarbeiten sein, was ihre geometrischen Möglichkeiten einschränkt.

Die richtige Wahl für Ihre Anwendung treffen

Der Auswahlprozess beginnt immer mit der Definition der Betriebs- und Anwendungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf alltäglichen Konsumgütern liegt: Nichrom ist der bewährte Industriestandard und bietet eine hervorragende Balance aus Leistung, Herstellbarkeit und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Industrieöfen liegt: Kanthal (FeCrAl)-Legierungen bieten eine höhere Betriebstemperaturgrenze und sind oft die wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einem Vakuum oder Inertgas liegt: Hochschmelzende Metalle wie Wolfram und Molybdän sind die einzig gangbaren Optionen, um extreme Temperaturen zu erreichen.

Letztendlich ist die Auswahl eines Heizelementmaterials eine technische Entscheidung, die die Gesetze der Physik mit den Anforderungen der Anwendung in Einklang bringt.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Nichrom (Ni-Cr) | Hoher spezifischer Widerstand, gute Oxidationsbeständigkeit, duktil | Toaster, Haartrockner, Heizlüfter |

| Kanthal (Fe-Cr-Al) | Höhere Temperaturbeständigkeit, kosteneffizient | Industrieöfen, Brennöfen |

| Siliziumkarbid (SiC) | Extreme Temperaturbeständigkeit, spröde | Sehr hochtemperaturige industrielle Beheizung |

| Wolfram / Molybdän | Höchster Schmelzpunkt, erfordert Schutzatmosphäre | Vakuumöfen, spezialisierte Hochtemperaturprozesse |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihren Hochtemperaturprozess?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hauseigene Fertigung, um fortschrittliche, kundenspezifische Hochtemperatur-Ofenlösungen anzubieten. Unabhängig davon, ob Ihre Anwendung einen Standard-Muffelofen oder ein komplexes kundenspezifisches CVD/PECVD-System erfordert, helfen Ihnen unsere Experten bei der Auswahl und Integration des perfekten Heizelementmaterials – von Nichrom bis hin zu speziellen Keramiken –, um optimale Leistung, Langlebigkeit und Effizienz zu gewährleisten.

Kontaktieren Sie noch heute unsere Heizelement-Experten, um Ihre spezifischen Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Faktoren beeinflussen die Leistung von Hochtemperatur-Heizelementen? Optimieren Sie die thermischen Prozesse Ihres Labors

- Was sind die allgemeinen Vorteile von keramischen Heizelementen? Erreichen Sie überragende Haltbarkeit, Effizienz und Sicherheit

- Welche Materialien werden bei der Herstellung von Öfen verwendet? Entdecken Sie Schlüsselkomponenten für Langlebigkeit

- Wie wählt man zwischen SiC- und MoSi2-Heizelementen für einen Sinterofen? Optimieren Sie die Leistung Ihres Ofens

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche zukünftigen Entwicklungen werden für Hochtemperatur-Heizelemente erwartet? Entdecken Sie maßgeschneiderte Lösungen für anspruchsvolle Prozesse

- Wie wird das Kornwachstum in MoSi2-Heizelementen verhindert? Verlängern Sie die Lebensdauer durch Additiv-Engineering

- Was sind die einzigartigen Eigenschaften von Siliziumkarbid-Heizelementen? Hauptvorteile für Hochtemperaturanwendungen